El paper crític de les fustes de maquinària de construcció en aplicacions pesades

Definir els casts de maquinària de construcció i les seves funcions principals

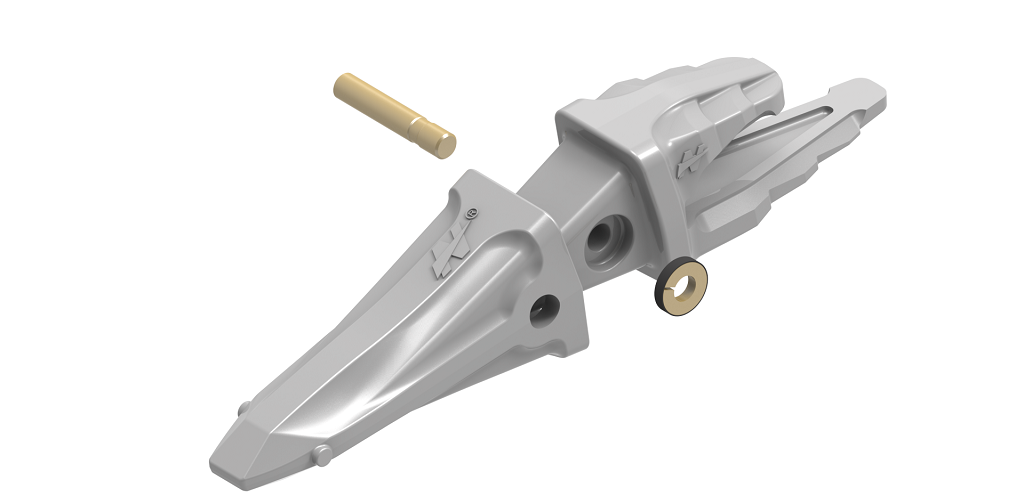

Els material de fosa utilitzat en les maquinàries de construcció són bàsicament el que manté unides les excavadores, les bulldozers i tot tipus d'equip pesat. Estan dissenyats per prendre la força bruta dels motors i convertir-la en moviment controlat a través dels llocs de treball. En operacions mineres reals o grans projectes d'infraestructura, aquestes parts poden suportar tensions de més de 500 tones però tot i així mantenir tot alineat dins d'una tolerància d'uns quart de mil·límetre. Una ullada recent al rendiment de l'equip en 2023 va mostrar alguna cosa interessant específicament per als operadors de pedreira. Quan van canviar a peces de castat de millor qualitat en lloc de dependre de parts soldades, les fallades van disminuir gairebé un 40%. Aquest tipus de fiabilitat fa una gran diferència quan el temps d'atur costa diners i la seguretat és sempre una preocupació.

Capacitat superior de suport de càrrega en ambients d'enginyeria exigents

Els dissenys avançats de fusta distribueixen les tensions operatives a través de perfils geomètrics capaços de suportar càrregues de més de 800 MPaequivalents a suportar nou camions de llençament completament carregats en un sol punt de pivot. Aquesta força és essencial en anells de gir de grues de rampa, on els elements de casting soporten canvis direcionals abrupts mentre maneixen capacitats de levant de 2.500 tones sense deformació.

L'extensió de la longevitat operativa en un ús industrial continu

Les formulacions d'aleació d'alt grau permeten que les maquinàries de construcció de castings assoleixin més de 25.000 hores de servei en manipuladors de càrrega portuària a través de tres innovacions clau:

- Refinament de la microestructura augmentant la resistència a l'usura en un 55%

- Patrons estratègics de costats que redueixen la deformació tèrmica

- Revestiments resistents a la corrosió amb una durada de 810 anys en entorns marins

Aquests avenços donen lloc a un 29% més baix cost de manteniment durant tota la vida útil de les plantes d'asfalt en comparació amb els components forjats tradicionals, basats en anàlisis metallúrgiques de 2024.

Casting a presión de precisió: proporcionar força i consistencia en les fustes de maquinària de construcció

Com la fosa amb pression de precisió millora la integritat estructural de les foses de maquinària de construcció

En la fosa per pression de precisió, el metall fundit s'injecta a alta pressió en els motlles d'acer que poden ser reutilitzats moltes vegades. Això crea peces que són molt més denses amb molt menys defectes interns en comparació amb el que veiem en les tècniques de fabricació més antigues. El procés permet que les parets siguin tan primes com 1,5 mil·límetres però encara manté una estructura de gra consistent a tot arreu. Això és molt important quan es fan coses com les vàlvules hidràuliques o els accessoris de les bombes que han de manejar cicles de tensions repetits dia rere dia. Una investigació recent de 2023 també va mostrar una cosa interessant: les peces fabricades mitjançant la fosa a pression duraven aproximadament un 18% més abans de mostrar signes d'usura quan es van provar sota càrregues equivalents a 50 tones. Aquest tipus de durabilitat fa la diferència en aplicacions del món real on la fallada de l'equip no és una opció.

Casting a pression alta o gravetat: escollir el mètode adequat per a la durabilitat

| Factor | Casting a pression alta | Casting a gravetat |

|---|---|---|

| Velocitat de producció | 80100 cicles/hora | 2030 cicles/hora |

| Espessor de paret | 0,613 mm | 350 mm |

| Rugositat de la superfície | Ra 1,63,2 μm | Ra 6,312,5 μm |

La fosa a pression alta domina la producció de components complexos i de parets primes com les carcases de caixes de canvis, proporcionant una consistència dimensional del 99,2% entre lotes. La fosa per gravetat continua sent ideal per a peces de secció gruixuda com els nuclis de contrapès, on la solidificació controlada evita defectes de contracció.

Estudis de cas: Millora del rendiment en components d'excavadora utilitzant la fosa a pression avançada

Un líder OEM va redissenyar la seva carcassa de rodaments de les excavadores amb el casc de matriu d'alta pressió assistida per buit, reduint el pes de la part en un 23% mentre augmentava la capacitat de càrrega radial màxima a 19.500 kgf. La precisió de forma propera a la xarxa va eliminar el 87% de les operacions d'usinatge post-casta, reduint els costos de producció en 41 dòlars per unitat.

Avanços en la precisió dimensional i el acabament de superfície per a la fiabilitat industrial

Quan els moderns matriços usats per màquines CNC treballen al costat de la vigilància tèrmica en temps real, poden assolir toleracions posicionals d'uns +/- 0,05 mm en aquestes peces grans de grues d'1 metre. Els nous sistemes de control de tir han reduït molt la porositat de la superfície també, portant-la per sota de 0,1% de volum, així que no necessitem cap acabament addicional abans d'aplicar la capa de pols. Mirant el que està passant en el camp des del 2022 fins al 2024, els fabricants veuen un 40% menys de problemes amb fallades d'usatge precoç en aquestes articulacions de càrrega. Té sentit quan penses en com els materials aguanten millor l'estrès ara.

Materials avançats: aliatges d'alumini i magnesi en fustes d'alt rendiment

Avantatges de les aliatges lleugeres d'alumini i magnesi en fustes de maquinària de construcció

Les aliatges d'alumini i magnesi estan transformant els fums de maquinària de construcció combinant la força amb reduccions significatives de pes. Els components fets d'aquests materials són: 3445% més lleuger que els equivalents d'acer, mantenint un rendiment de càrrega comparable (Materials Engineering Journal 2023). Els principals beneficis inclouen:

- Millora de la maniobrabilitat : La massa reduïda millora els temps de resposta en tasques de levant i excavació

- Resiliència estructural : Les aliatges d'alumini de alta pressió, com l'A380, resisteixen forces d'impacte de fins a 750 MPa en muntatges de palas de bulldozer

- Gestió de la corrosió : Les aliatges de magnesi amb recobriments patentats mostren un 98% menys de fosques en ambients d'aigua salada en comparació amb les variants sense recobriments

Selecció de materials per a la resistència a la corrosió i l'estabilitat tèrmica

Les maquinàries de construcció requereixen aliatges dissenyats per a condicions extremes. Les barrejes d'alumini i silici com el 356-T6 mantenen l'estabilitat dimensional a temperatures sostenides fins a 315 ° C, el que les fa ideals per a components adjacents al motor. Els recents avenços en aliatges de magnesi-alumini-zinc (serie AZ) proporcionen:

- 9,2% més lentament la progressió de la corrosió en ambients de sòl àcid en comparació amb els acers de carboni estàndard

- dissipament de calor més ràpid del 18% en les carcases dels sistemes hidràulics a causa de la millora de la conductivitat tèrmica

- Compatibilitat galvanica amb fixadors d'acer mitjançant tractaments avançats de superfície

Impacte en l'eficiència del combustible, la mobilitat i el rendiment general de la màquina

L'adopció d'aliatges d'alumini i magnesi impulsa beneficis mesurables en mètriques operatives clau:

| Factor de rendiment | Benefici de l'alumini | Benefici del magnesi |

|---|---|---|

| Consum de combustible | 1215% de reducció de les grues de ramaderia | millora del 19% en trencadors mòbils |

| Intervals de manteniment | 23% més cicles de servei (braços d'esquinç de la excavadora) | 31% de reducció de l'usura dels cuscinets (carregadors de rodes) |

| Mobilitat en el lloc de treball | 8% més ràpid posicionament en espais tancats | 14% més de capacitat de càrrega útil sense compromisos estructurals |

Aquestes innovacions materials permeten als fabricants complir amb les normes d'emissions i alhora millorar l'eficiència operativa, una avantatge decisiu en mercats industrials competitius.

Innovacions de fonderia intel·ligent transformant la producció de maquinària de construcció

Integració de sistemes d'automatització i de fundició intel·ligents per a una qualitat constant

Les fudes d'avui en dia estan sent molt millors en produir peces de fosa consistents per a equips de construcció gràcies a tota l'automatització que han afegit als seus processos. Els sistemes de control de qualitat basats en la intel·ligència artificial poden detectar defectes molt petits que de la mateixa manera passarien desapercebuts, el que significa que menys peces defectuoses acaben per ser descartades. Segons un informe recent de la indústria de 2025, aquests sistemes intel·ligents redueixen en un 22% el residus en comparació amb els controls visuals antiquats. Les fudes també utilitzen sensors connectats a Internet per mantenir el seguiment de més de 140 factors diferents durant la producció. Aquest control en temps real ajuda a mantenir la temperatura correcta quan es posa el metall fundit i garanteix un refredament adequat, el que resulta en fustes més fortes i fiables que compleixen estrictes estàndards de la indústria.

impressió 3D de sorra per a components industrials complexos i personalitzats

La fabricació additiva està revolucionant la producció de motlles. La impressió 3D amb sorra permet geometries complexes, com ara canals de refredament intern en fustes hidràuliques, que la fabricació de patrons convencionals no pot aconseguir, i alhora redueix els temps de producció en un 40-60%.

Programari de simulació i modelatge per reduir defectes en les fustes

La tecnologia digital de bessons prediu el comportament de solidificació i les concentracions de tensió durant la fosa. L'anàlisi d'elements finits (FEA) optimitza la distribució de l'espessor de la paret, minimitzant la porositat en les articulacions crítiques que soporten càrrega i millorant la fiabilitat a llarg termini.

Equilibri de l'automatització amb la mà d'obra qualificada en les operacions de fosa moderna

Els sistemes robòtics ara gestionen tasques repetitives com el disseny del nucli i el acabament de la superfície, mentre que els metal·lurgistes experimentats es centren en el desenvolupament d'aliatges i la resolució de problemes del procés. Aquesta sinergia augmenta l'eficàcia global de l'equipament (OEE) en un 18% en instal·lacions avançades.

Tendències futures en digitalització i fabricació sostenible per a foses metàl·liques

La indústria està adoptant sistemes de circuït tancat que reciclen el 92% dels materials de la sang. La traçabilitat basada en blockchain garanteix un subministrament responsable de metalls bruts, i els forns de fusió alimentats amb hidrogen demostren potencial per reduir les emissions de CO2 en un 65% en comparació amb les unitats de coque.

Components industrials personalitzats: satisfer les demandes OEM en aplicacions de construcció especialitzades

Cors de maquinària de construcció

La construcció actual requereix peces fundides fabricades específicament per a com funcionen les màquines en el lloc. Prenem les bulldozers per exemple els seus marcs de pista necessiten una forta força de torsió per manejar terrenys accidentats sense torsionar. Els giradors de grues són diferents, han de tenir les mateixes interfícies de engranatge perquè tot gire suaument quan aixequen càrregues pesades. Les fudes afronten aquest repte de diverses maneres. Modifiquen les mesclades metàl·liques, canvien l'espessor de les parets i ajusten on van els reforços basant-se en el que requereix cada peça d'equip. Un bon cas d'estudi prové de rodets vibrants. Aquestes màquines es basen en components fabricats amb ferro duttil aliat de níquel perquè els materials habituals no poden suportar els cicles de pressió constant que aquestes parts s'enfronten, de vegades més de 60 MPa segons les últimes troballes de la indústria.

Castings de precisió per complir amb les especificacions estrictes de l'OEM

La majoria dels fabricants d'equip original insisteixen en mantenir les tolerances de dimensions properes a ± 0,2 mm quan es tracta d'aquests components importants de suport de càrrega que es troben en coses com les juntes de pivot de les excavadores. Per comprovar què passa dins d'aquestes parts, l'escàner CT avançat s'ha convertit en una pràctica estàndard. Mentrestant, els sistemes de tritura robòtica poden aconseguir acabats de superfície per sota de 3,2 microns Ra que fa tota la diferència quan aquestes parts han de funcionar sense problemes amb sistemes hidràulics que empenyen més de 350 bar de pressió. Els últims dissenys de motlles modulars també estan canviant el joc. Fan possible produir petits lotes de fustes personalitzades a costos raonables. Això és especialment útil per fer prototips de palas mineres especialitzades o peces necessàries per a màquines de foratge de túnels on la quantitat no sempre és la principal preocupació.

Secció de preguntes freqüents

Què són les fustes de maquinària de construcció?

Els elements de fosa de maquinària de construcció són components crítics utilitzats en equips pesants com excavadores i buldozers. Converteixen la força del motor en moviment controlat, garantint la fiabilitat de l'equip i el funcionament precís.

Com els dissenys avançats de la fosa fan que la seva capacitat de suport augmenti?

Els dissenys avançats de fosa distribueixen les tensions operatives a través dels perfils geomètrics, el que els permet suportar càrregues de més de 800 MPa i suportar operacions de maquinària pesada sense deformació.

Quins són els beneficis de l'ús d'aliatges d'alumini i magnesi?

L'ús d'aleatges d'alumini i magnesi en els fustes de maquinària de construcció ofereix reduccions significatives de pes, una millor maniobrabilitat, una major resistència estructural i una millor gestió de la corrosió.

Com les innovacions de la fosa intel·ligent milloren la qualitat de la fosa?

Les innovacions de fundició intel·ligent utilitzen l'automatització, el control de qualitat impulsat per IA i el seguiment en temps real per produir foses més fortes i fiables que compleixen estrictes estàndards de la indústria.

El contingut

- El paper crític de les fustes de maquinària de construcció en aplicacions pesades

-

Casting a presión de precisió: proporcionar força i consistencia en les fustes de maquinària de construcció

- Com la fosa amb pression de precisió millora la integritat estructural de les foses de maquinària de construcció

- Casting a pression alta o gravetat: escollir el mètode adequat per a la durabilitat

- Estudis de cas: Millora del rendiment en components d'excavadora utilitzant la fosa a pression avançada

- Avanços en la precisió dimensional i el acabament de superfície per a la fiabilitat industrial

- Materials avançats: aliatges d'alumini i magnesi en fustes d'alt rendiment

-

Innovacions de fonderia intel·ligent transformant la producció de maquinària de construcció

- Integració de sistemes d'automatització i de fundició intel·ligents per a una qualitat constant

- impressió 3D de sorra per a components industrials complexos i personalitzats

- Programari de simulació i modelatge per reduir defectes en les fustes

- Equilibri de l'automatització amb la mà d'obra qualificada en les operacions de fosa moderna

- Tendències futures en digitalització i fabricació sostenible per a foses metàl·liques

- Components industrials personalitzats: satisfer les demandes OEM en aplicacions de construcció especialitzades

- Secció de preguntes freqüents