Il ruolo fondamentale delle fusioni di macchine da costruzione nelle applicazioni pesanti

Definire le fusioni di macchine da costruzione e le loro funzioni fondamentali

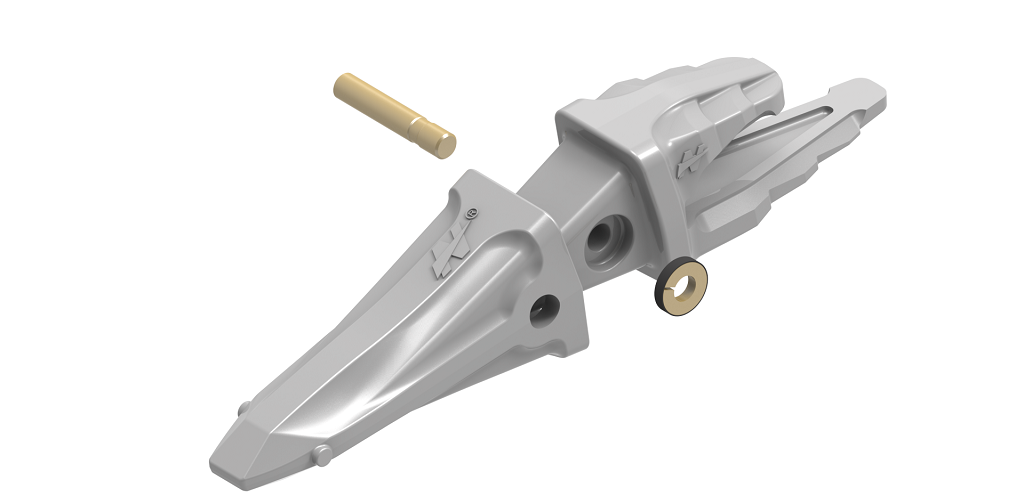

Le fusioni utilizzate nei macchinari da costruzione sono fondamentalmente ciò che tiene insieme escavatori, bulldozer e tutti i tipi di macchinari pesanti. Sono progettati per prendere la forza bruta dai motori e convertirla in movimento controllato tra i cantieri. Nelle operazioni minerarie o nei grandi progetti infrastrutturali, queste parti sopportano sollecitazioni di ben oltre 500 tonnellate eppure mantengono tutto allineato entro una tolleranza di circa un quarto di millimetro. Un recente esame delle prestazioni delle attrezzature nel 2023 ha mostrato qualcosa di interessante per gli operatori delle cave in particolare. Quando si è passati a pezzi di fusione di qualità superiore invece di fare affidamento su parti saldate, i guasti sono diminuiti di quasi il 40%. Questo tipo di affidabilità fa una grande differenza quando il tempo di inattività costa denaro e la sicurezza è sempre una preoccupazione.

Capacità di carico superiore in ambienti di ingegneria impegnativi

I progetti avanzati di fusione distribuiscono le sollecitazioni operative su profili geometrici in grado di sopportare carichi di 800 MPa o piùequivalenti a sostenere nove camion da scarico completamente carichi su un singolo punto di pivotamento. Questa resistenza è essenziale negli anelli di rotazione delle gru a striscia, dove le parti di fusione sopportano bruschi cambi di direzione mentre gestiscono capacità di sollevamento di 2.500 tonnellate senza deformazioni.

Prolungata longevità operativa in condizioni di uso industriale continuo

Le formulazioni in lega di alta qualità consentono alle fusioni di macchine per la costruzione di raggiungere 25.000 ore di servizio in più nei gestori di carichi portuali attraverso tre innovazioni chiave:

- Raffacimento della microstruttura, aumento della resistenza all'usura del 55%

- Modelli di ribbing strategici che riducono la deformazione termica

- Rivestimenti resistenti alla corrosione con durata di 8-10 anni in ambienti marini

Questi progressi comportano costi di manutenzione inferiori del 29% rispetto ai componenti tradizionali forgiati, sulla base di analisi metallurgiche del 2024.

Fusione a pressione di precisione: rendere le macchine da costruzione più resistenti e più costanti

Come la fusione a stiro di precisione migliora l'integrità strutturale delle fusioni di macchine da costruzione

Nella fusione a pressione di precisione, il metallo fuso viene iniettato ad alta pressione in stampi di acciaio che possono essere riutilizzati più volte. Questo crea parti molto più dense con molti meno difetti interni rispetto a quanto vediamo nelle vecchie tecniche di produzione. Il processo consente pareti sottili fino a 1,5 millimetri, mantenendo comunque una struttura di grani coerente in tutto. Questo è molto importante quando si fanno cose come valvole idrauliche o attacchi a braccio che devono gestire cicli di stress ripetuti giorno dopo giorno. Ricerche recenti del 2023 hanno anche mostrato qualcosa di interessante: le parti realizzate con la colata a stiro duravano in realtà circa il 18 per cento di più prima di mostrare segni di usura quando testate sotto carichi equivalenti a 50 tonnellate. Questo tipo di durata fa la differenza nelle applicazioni reali dove il guasto dell'attrezzatura non è un'opzione.

Fusione a pressione alta contro gravità: scegliere il metodo giusto per la durata

| Fattore | Gettaggio a alta pressione | Gravity die casting |

|---|---|---|

| Velocità di produzione | 80100 cicli/ora | 2030 cicli/ora |

| Spessore della parete | 0,613 mm | 3 50 mm |

| Roughness di superficie | Ra 1,6 3,2 μm | Ra 6,312,5 μm |

La fusione a pressione alta domina la produzione di componenti complessi e a pareti sottili come le carcasse dei cambio, offrendo una consistenza dimensionale del 99,2% tra i lotti. La fusione per gravità rimane ideale per parti di sezione spessa come i nuclei di contrappeso, dove la solidificazione controllata previene i difetti di contrarre.

Studio di caso: miglioramento delle prestazioni dei componenti degli escavatori mediante fusione a stampa avanzata

Un importante produttore OEM ha ridisegnato il suo alloggiamento per cuscinetti per escavatori con fusione a stampo ad alta pressione assistita dal vuoto, riducendo il peso della parte del 23% aumentando la capacità massima di carico radiale a 19.500 kgf. La precisione della forma quasi rettilinea ha eliminato l'87% delle operazioni di lavorazione post-fusione, riducendo i costi di produzione di 41 dollari l'unità.

Avanzi nella precisione dimensionale e nella finitura superficiale per l'affidabilità industriale

Quando i moderni stampatori CNC lavorano insieme al monitoraggio termico in tempo reale, possono raggiungere tolleranze posizionali intorno a +/- 0,05 mm su quelle parti di gru di 1 metro. I nuovi sistemi di controllo del tiro hanno ridotto la porosità della superficie, portandola al di sotto dello 0,1% in volume, quindi non abbiamo bisogno di ulteriori finiture prima di applicare il rivestimento in polvere. Guardando cosa sta succedendo sul campo dal 2022 al 2024, i produttori vedono circa il 40% in meno di problemi con guasti di usura precoci in quelle giunzioni articolate del caricatore. Ha senso se pensi a quanto meglio i materiali resistano allo stress ora.

Materiali avanzati: leghe di alluminio e magnesio in fusioni ad alte prestazioni

Vantaggi delle leghe di alluminio e magnesio leggere nelle fusioni di macchine da costruzione

Le leghe di alluminio e magnesio stanno trasformando le fusioni di macchine da costruzione combinando resistenza e riduzione significativa del peso. I componenti realizzati con questi materiali sono: 3445% più leggero rispetto agli equivalenti in acciaio mantenendo prestazioni di carico comparabili (Materials Engineering Journal 2023). I principali vantaggi sono:

- Manovrabilità migliorata : La ridotta massa migliora i tempi di risposta nei lavori di sollevamento e scavo

- Resilienza strutturale : Leghe di alluminio colata a pressione alta come l'A380 resistono a forze di urto fino a 750 MPa nei supporti per pale dei bulldozer

- Gestione della corrosione : Le leghe di magnesio con rivestimenti speciali mostrano un'incidenza di buche inferiore del 98% in ambienti di acqua salata rispetto alle varianti non rivestite

Selezione del materiale per la resistenza alla corrosione e la stabilità termica

Le fusioni di macchine da costruzione richiedono leghe progettate per condizioni estreme. Le miscele alluminio-silicio come la 356-T6 mantengono la stabilità dimensionale a temperature prolungate fino a 315°C, rendendole ideali per componenti adiacenti al motore. I recenti progressi nelle leghe magnesio-alluminio-zinco (serie AZ) offrono:

- progressione della corrosione più lenta del 9,2% in ambienti di terreno acido rispetto agli acciai al carbonio standard

- dissipazione del calore più rapida del 18% in alloggiamenti per sistemi idraulici a causa di una migliore conduttività termica

- Compatibilità galvanica con fissaggi in acciaio mediante trattamenti superficiali avanzati

Impatto sull'efficienza del carburante, sulla mobilità e sulle prestazioni generali della macchina

L'adozione di leghe di alluminio e magnesio porta a guadagni misurabili in tutti i parametri operativi chiave:

| Fattore di prestazione | Beneficio dell'alluminio | Benefici del magnesio |

|---|---|---|

| Consumo di carburante | 1215% di riduzione delle gru da striscia | miglioramento del 19% delle trituratrici mobili |

| Intervalli di manutenzione | 23% di cicli di servizio più lunghi (braccia oscillanti dell'escavatore) | 31% di riduzione dell'usura dei cuscinetti (caricatori a ruote) |

| Mobilità sul posto di lavoro | posizionamento più rapido dell'8% in spazi ristretti | capacità di carico utile maggiore del 14% senza compromessi strutturali |

Queste innovazioni sostanziali consentono ai produttori di rispettare le normative sulle emissioni, migliorando al contempo l'efficienza operativa, un vantaggio decisivo nei mercati industriali competitivi.

Innovazioni di fonderia intelligente che trasformano la produzione di macchine da costruzione

Integrazione di sistemi di automazione e di fonderia intelligente per una qualità costante

Le fonderie di oggi stanno diventando molto migliori nella produzione di fusioni costanti per le attrezzature da costruzione grazie a tutta l'automazione che hanno aggiunto ai loro processi. I sistemi di controllo della qualità basati sull'intelligenza artificiale possono individuare difetti davvero minuscoli che altrimenti sarebbero passati inosservati, il che significa che meno parti difettose finiscono per essere smaltite. Secondo un recente rapporto del settore del 2025, questi sistemi intelligenti riducono i rifiuti di circa il 22 per cento rispetto ai vecchi controlli visivi. Le fonderie utilizzano anche sensori connessi a Internet per tenere sotto controllo oltre 140 fattori diversi durante la produzione. Questo monitoraggio in tempo reale aiuta a mantenere la giusta temperatura quando si versano metalli fusi e garantisce un adeguato raffreddamento, con conseguente fusione più resistenti e affidabili che soddisfano i severi standard industriali.

stampa 3D con sabbia per componenti industriali complessi e personalizzati

La produzione additiva sta rivoluzionando la produzione di muffe. La stampa 3D con sabbia consente di realizzare geometrie complesse, come i canali di raffreddamento interni delle fusioni idrauliche, che la produzione convenzionale di modelli non può realizzare, riducendo i tempi di realizzazione del 40-60%.

Software di simulazione e modellazione per ridurre i difetti delle fusioni

La tecnologia digitale gemella predice il comportamento di solidificazione e le concentrazioni di stress durante la fusione. L'analisi degli elementi finiti (FEA) ottimizza la distribuzione dello spessore della parete, riducendo al minimo la porosità nelle giunzioni critiche portanti e migliorando l'affidabilità a lungo termine.

Equilibrio tra automazione e manodopera qualificata nelle moderne operazioni di fonderia

I sistemi robotici ora si occupano di compiti ripetitivi come la messa a punto del nucleo e la finitura superficiale, mentre i metallurgi esperti si concentrano sullo sviluppo delle leghe e sulla risoluzione dei problemi di processo. Questa sinergia aumenta l'efficacia complessiva dell'apparecchiatura (OEE) del 18% nelle strutture avanzate.

Tendenze future della digitalizzazione e della produzione sostenibile per le fusioni metalliche

L'industria sta adottando sistemi a circuito chiuso che riciclano il 92% dei materiali di muffa di sabbia. La tracciabilità basata su blockchain garantisce un approvvigionamento responsabile dei metalli grezzi e i forni a fusione a idrogeno dimostrano di poter ridurre le emissioni di CO2 del 65% rispetto alle unità a coke.

Componenti industriali su misura: soddisfazione delle richieste OEM in applicazioni specializzate di costruzione

Fabbricazione di macchine per la costruzione

La costruzione di oggi richiede parti fuse fatte specificamente per come funzionano le macchine sul posto. Prendiamo i bulldozer, per esempio, i loro cerchi di rotaia hanno bisogno di una forte resistenza alla torsione per gestire terreni accidentati senza contorcersi. I giradischi delle gru sono diversi, devono avere le stesse interfacce di ingranaggi, così tutto ruota senza intoppi quando si sollevano carichi pesanti. Le fonderie affrontano questa sfida in diversi modi. Modificano le miscele metalliche, cambiano lo spessore delle pareti e regolano il posizionamento dei rinforzi in base a quanto richiede ogni attrezzatura. Un buon esempio è quello dei rulli vibratori. Queste macchine si basano su componenti realizzati in ferro duttile legato al nichel perché i materiali normali non possono sopportare i cicli di pressione costanti che queste parti devono affrontare, a volte oltre 60 MPa secondo recenti scoperte del settore.

Fusione di precisione per soddisfare le specifiche OEM rigorose

La maggior parte dei produttori di apparecchiature originali insiste nel mantenere le tolleranze dimensionali strette intorno a ± 0,2 mm quando si tratta di quei componenti portanti importanti che si trovano in cose come le giunzioni del perno dell'escavatore. Per verificare cosa succede all'interno di queste parti, la TAC avanzata è diventata una pratica standard. Nel frattempo i sistemi di rettifica robotici possono ottenere finiture superficiali sotto i 3,2 micron Ra che fanno la differenza quando queste parti devono funzionare senza intoppi con sistemi idraulici che spingono oltre 350 bar di pressione. Anche gli ultimi modelli di stampi modulari stanno cambiando il gioco. Esse consentono di produrre lotti più piccoli di fusioni su misura a costi ragionevoli. Questo è particolarmente utile per la realizzazione di prototipi di pale minerarie specializzate o parti necessarie per macchine di trivellazione di gallerie in cui la quantità non è sempre la preoccupazione principale.

Sezione FAQ

Che cosa sono le fusioni di macchine da costruzione?

Le parti di fusione delle macchine da costruzione sono componenti critici utilizzati in macchine pesanti come escavatori e bulldozer. Essi convertono la forza del motore in movimento controllato, garantendo l'affidabilità e il funzionamento preciso dell'apparecchiatura.

Come fanno le casse avanzate a migliorare la capacità di carico?

I progetti avanzati di fusione distribuiscono le sollecitazioni operative su profili geometrici, consentendo loro di resistere a carichi di 800+ MPa e supportare le operazioni di macchinari pesanti senza deformazioni.

Quali sono i vantaggi dell'uso di leghe di alluminio e magnesio?

L'uso di leghe di alluminio e magnesio nelle fusioni di macchinari da costruzione offre una significativa riduzione del peso, una maggiore manovrabilità, una maggiore resistenza strutturale e una migliore gestione della corrosione.

In che modo le innovazioni di una fonderia intelligente migliorano la qualità della fusione?

Le innovazioni di fonderia intelligente utilizzano automazione, controllo della qualità basato sull'IA e monitoraggio in tempo reale per produrre fusioni più forti e affidabili che soddisfano gli standard rigorosi del settore.

Indice

- Il ruolo fondamentale delle fusioni di macchine da costruzione nelle applicazioni pesanti

-

Fusione a pressione di precisione: rendere le macchine da costruzione più resistenti e più costanti

- Come la fusione a stiro di precisione migliora l'integrità strutturale delle fusioni di macchine da costruzione

- Fusione a pressione alta contro gravità: scegliere il metodo giusto per la durata

- Studio di caso: miglioramento delle prestazioni dei componenti degli escavatori mediante fusione a stampa avanzata

- Avanzi nella precisione dimensionale e nella finitura superficiale per l'affidabilità industriale

- Materiali avanzati: leghe di alluminio e magnesio in fusioni ad alte prestazioni

-

Innovazioni di fonderia intelligente che trasformano la produzione di macchine da costruzione

- Integrazione di sistemi di automazione e di fonderia intelligente per una qualità costante

- stampa 3D con sabbia per componenti industriali complessi e personalizzati

- Software di simulazione e modellazione per ridurre i difetti delle fusioni

- Equilibrio tra automazione e manodopera qualificata nelle moderne operazioni di fonderia

- Tendenze future della digitalizzazione e della produzione sostenibile per le fusioni metalliche

- Componenti industriali su misura: soddisfazione delle richieste OEM in applicazioni specializzate di costruzione

- Sezione FAQ