Die entscheidende Rolle von Baumaschinenguss in schweren Anwendungen

Definition von Baumaschinenguss und deren Kernfunktionen

Die in Baumaschinen verwendeten Gießstoffe halten Grubbauten, Bulldozer und alle Arten von schweren Geräten zusammen. Sie sind so konzipiert, dass sie die brute Kraft der Motoren in kontrollierte Bewegung über die Baustellen umwandeln. Bei echten Bergbauvorgängen oder großen Infrastrukturprojekten können diese Teile Belastungen von weit über 500 Tonnen bewältigen und doch alles innerhalb einer Toleranz von etwa einem Viertel Millimeter ausrichten. Ein kürzlich durchgeführter Blick auf die Ausrüstungsleistung im Jahr 2023 zeigte etwas Interessantes, insbesondere für die Steinbruchbetreiber. Als sie auf bessere Qualitätsgussstücke umstellten, anstatt sich auf geschweißte Teile zu verlassen, sanken die Ausfälle um fast 40%. Solche Zuverlässigkeit macht einen großen Unterschied, wenn Ausfallzeiten Geld kosten und Sicherheit immer ein Problem ist.

Überlegene Tragfähigkeit in anspruchsvollen Ingenieurumgebungen

Durch die Entwicklung von modernen Gießmaschinen werden Betriebsspannungen auf geometrische Profile verteilt, die mehr als 800 MPa Belastungen aushalten können, was dem Aufbau von neun voll beladenen Sammlern an einem einzigen Drehpunkt entspricht. Diese Festigkeit ist in Drehringen für Krahkrane von wesentlicher Bedeutung, da die Gussvorrichtungen bei abrupten Richtungsverschiebungen eine Auftriebsleistung von 2.500 Tonnen ohne Verformung ertragen.

Verlängerte Betriebsdauer bei fortlaufender industrieller Nutzung

Die hochwertigen Legierungsformulationen ermöglichen es den Baumaschinengussstücken, durch drei wichtige Innovationen mehr als 25.000 Arbeitsstunden in Hafenfrachtbearbeitungsbetrieben zu erreichen:

- Verfeinerung der Mikrostruktur, die die Verschleißfestigkeit um 55% erhöht

- Strategische Rippenmuster zur Verringerung der thermischen Verformung

- Korrosionsbeständige Beschichtungen mit einer Lebensdauer von 8 bis 10 Jahren in Meeresumgebungen

Diese Fortschritte führen zu 29% geringeren Wartungskosten für Asphaltanlagen im Vergleich zu traditionellen geschmiedeten Bauteilen, basierend auf metallurgischen Analysen von 2024.

Präzisionsguss: Stärke und Beständigkeit bei Baumaschinenguss

Wie das Präzisionsgussverfahren die Strukturintegrität von Baumaschinenguss verbessert

Bei der Präzisionsgussung wird geschmolzenes Metall unter hohem Druck in Stahlformen eingespritzt, die mehrfach wiederverwendet werden können. Dadurch entstehen Teile, die viel dichter sind und viel weniger interne Defekte haben als bei älteren Fertigungstechniken. Der Prozess ermöglicht eine Wand von 1,5 Millimetern, die jedoch eine gleichbleibende Körnestruktur aufweist. Das ist sehr wichtig, wenn man Dinge wie hydraulische Ventile oder Bohranschlüsse herstellt, die Tag für Tag wiederholte Belastungszyklen bewältigen müssen. Neuere Untersuchungen aus dem Jahr 2023 zeigten auch etwas Interessantes: Teile, die durch Druckguss hergestellt wurden, hielten tatsächlich etwa 18 Prozent länger, bevor sie Anzeichen von Verschleiß zeigten, wenn sie unter Belastungen von 50 Tonnen getestet wurden. Diese Art von Haltbarkeit macht den Unterschied in realen Anwendungen, wo Ausfall von Geräten keine Option ist.

Hochdruckguss gegen Gravitationsguss: Die richtige Methode zur Langlebigkeit wählen

| Faktor | Hochdruck-Dieschmiedung | Schwerkraftdruckguss |

|---|---|---|

| Produktionsgeschwindigkeit | 80100 Zyklen/Stunde | 2030 Zyklen/Stunde |

| Wanddicke | 0,613 mm | 350 mm |

| Oberflächenrauheit | Ra 1,6 3,2 μm | Ra 6,312,5 μm |

Das Druckgussverfahren dominiert die Produktion komplexer, dünnwandiger Bauteile wie Getriebegehäuse und liefert eine Dimensionsaufholtigkeit von 99,2% in den Chargen. Das Gravitationsgusswerk ist weiterhin ideal für Teile mit dickem Querschnitt wie Gegengewichtskernen, bei denen eine kontrollierte Verfestigung Schrumpffehler verhindert.

Fallstudie: Leistungssteigerung von Baggerkomponenten mit Hilfe von fortgeschrittenem Druckguss

Ein führender OEM hat sein Bagger-Schlew-Lagergehäuse mit Vakuum-assistiertem Hochdruck-Druckguss neu gestaltet, wodurch das Teilwege um 23% reduziert und die maximale Radiallastkapazität auf 19.500 kgf erhöht wurde. Die Präzision der Netzgestalt eliminierte 87% der Bearbeitung nach dem Gießen und senkte die Produktionskosten um 41 USD pro Einheit.

Fortschritte bei der Maßgenauigkeit und Oberflächenveredelung für industrielle Zuverlässigkeit

Wenn moderne CNC-Bearbeitungsschrauben neben der Echtzeit-Wärmeüberwachung arbeiten, können sie Positionstoleranzen von +/- 0,05 mm auf diesen großen 1-Meter-Kranteilen erreichen. Die neueren Schusssteuerungssysteme haben auch die Oberflächenporosität reduziert, sie unter 0,1% Volumen gebracht, so dass wir keine zusätzliche Veredelung benötigen, bevor wir die Pulverbeschichtung auftragen. Wenn man sich anschaut, was im Feld von 2022 bis 2024 passiert, sehen Hersteller etwa 40% weniger Probleme mit frühen Verschleißstörungen in diesen Gelenkladegelenken. Sinnvoll, wenn man bedenkt, wie viel besser die Materialien jetzt unter Stress halten.

Erweiterte Materialien: Aluminium- und Magnesiumlegierungen in Hochleistungsgusswerkzeugen

Vorteile leichter Aluminium- und Magnesiumlegierungen bei der Verwendung von Gießmaschinen für Bauwerke

Aluminium- und Magnesiumlegierungen verändern die Gussmaschinenbaumaschinen, indem sie Stärke mit erheblichen Gewichtsreduzierungen kombinieren. Die aus diesen Materialien hergestellten Bauteile sind 3445% leichter die Kommission hat die Kommission aufgefordert, die in der Verordnung (EG) Nr. 1225/2009 festgelegten Anforderungen an die Qualität der Stahlprodukte zu erfüllen. Zu den wichtigsten Vorteilen gehören:

- Verbesserte Manövrierfähigkeit : Reduzierte Masse verbessert die Reaktionszeiten bei Auf- und Ausgrabungsarbeiten

- Strukturelle Widerstandsfähigkeit : Hochdruckgusslegierungen wie A380 widerstehen bei Bulldozerblätterhaltern Schlagkräften von bis zu 750 MPa

- Korrosionsmanagement : Magnesiumlegierungen mit speziellen Beschichtungen zeigen 98% weniger Lochungen in Salzwasserumgebungen als nicht beschichtete Varianten

Materialwahl für Korrosionsbeständigkeit und thermische Stabilität

Baumaschinenguss erfordert Legierungen, die für extreme Bedingungen ausgelegt sind. Aluminium-Silizium-Mischungen wie 356-T6 halten bei anhaltenden Temperaturen bis zu 315 °C die Dimensionstabilität aufrecht und sind somit ideal für die Motorenanlage. Die jüngsten Fortschritte bei Magnesium-Aluminium-Zinklegierungen (AZ-Serie) bringen:

- 9,2% langsamer Korrosionsprogression in sauren Böden im Vergleich zu Standardkohle

- 18% schnellere Wärmeabgabe in Gehäusen für Hydrauliksysteme aufgrund verbesserter Wärmeleitfähigkeit

- Galvanische Kompatibilität mit Stahlbefestigungsmitteln durch fortgeschrittene Oberflächenbehandlungen

Auswirkungen auf die Kraftstoffeffizienz, Mobilität und Gesamtleistung der Maschine

Die Einführung von Aluminium- und Magnesiumlegierungen führt zu messbaren Vorteilen in den wichtigsten betrieblichen Kennzahlen:

| Leistungsfaktor | Aluminiumvorteil | Magnesiumvorteile |

|---|---|---|

| Kraftstoffverbrauch | 1215% Verringerung der Anzahl der Krahtrüger | 19% Verbesserung bei mobilen Zerkleinern |

| Wartungsintervalle | 23% längere Betriebszeiten (Schwingarm des Baggerger) | 31% weniger Lagerverschleiß (Radlader) |

| Mobilität am Arbeitsplatz | 8% schnelleres Positionieren in engen Räumen | 14% höhere Nutzlastkapazität ohne strukturelle Kompromisse |

Diese wesentlichen Innovationen ermöglichen es den Herstellern, die Emissionsvorschriften zu erfüllen und gleichzeitig die Betriebseffizienz zu verbessern.

Intelligente Gießerei-Innovationen, die die Produktion von Baumaschinen verändern

Integration von Automatisierungssystemen und intelligenten Gießereien für eine gleichbleibende Qualität

Die heutigen Gießereien werden viel besser darin, einheitliche Gussstücke für Baumaschinen zu produzieren, dank der Automatisierung, die sie ihren Prozessen hinzugefügt haben. Die Qualitätskontrollsysteme, die von künstlicher Intelligenz unterstützt werden, können wirklich winzige Fehler erkennen, die sonst unbemerkt bleiben würden, was bedeutet, dass weniger defekte Teile endlich verschrottet werden. Laut einem aktuellen Branchenbericht aus dem Jahr 2025 reduzieren diese intelligenten Systeme die Verschwendung um etwa 22 Prozent im Vergleich zu altmodischen visuellen Kontrollen. Die Gießereien nutzen auch internetverbundene Sensoren, um mehr als 140 verschiedene Faktoren während der Produktion zu überwachen. Diese Echtzeitüberwachung hilft, die richtige Temperatur bei der Gießung des geschmolzenen Metalls zu halten und sorgt für eine ordnungsgemäße Abkühlung, was zu stärkeren, zuverlässigeren Gießgesteinen führt, die strengen Industriestandards entsprechen.

3D-Sanddruck für komplexe, kundenspezifische industrielle Komponenten

Die additive Fertigung revolutioniert die Formproduktion. Der 3D-Sanddruck ermöglicht komplizierte Geometrien, wie z. B. interne Kühlkanäle in hydraulischen Gießwerken, die mit herkömmlicher Musterherstellung nicht erreicht werden können, und verkürzt die Vorlaufzeiten um 40 bis 60%.

Simulations- und Modellierungssoftware zur Verringerung von Fehlern bei Gießwerken

Die digitale Zwillingstechnologie prognostiziert das Verfestigungsverhalten und die Spannungskonzentrationen während des Gießens. Die Analyse der Endkomponenten (FEA) optimiert die Verteilung der Wanddicke, minimiert die Porosität in kritischen belastbaren Gelenken und erhöht die langfristige Zuverlässigkeit.

Ausgleich von Automatisierung und Facharbeit in modernen Gießereien

Roboter-Systeme erledigen heute wiederholte Aufgaben wie das Einrichten von Kern und Oberflächenbearbeitung, während sich erfahrene Metallurgisten auf die Entwicklung von Legierungen und die Fehlerbehebung konzentrieren. Diese Synergie erhöht die Gesamt-Einrichtungseffizienz (OEE) in modernen Anlagen um 18%.

Zukunftstrends bei der Digitalisierung und nachhaltiger Fertigung von Metallgusswaren

Die Industrie setzt auf geschlossene Schleife, die 92% der Sandformen recyceln. Die Blockchain-basierte Rückverfolgbarkeit sorgt für eine verantwortungsvolle Beschaffung von Rohmetallen, und Wasserstoff-geschmolzene Schmelzofen zeigen ein Potenzial, die CO2-Emissionen im Vergleich zu Koksbetriebenen um 65% zu senken.

Individuelle Industriebauteile: Erfüllung der OEM-Anforderungen in spezialisierten Bauanwendungen

Schneiderei Baumaschinenguss für bestimmte Gerätearten

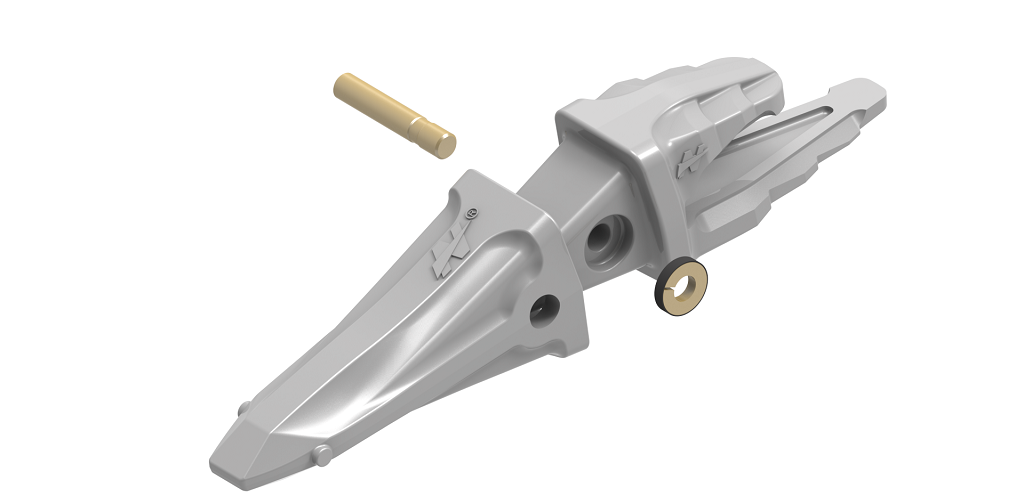

Im Bauwesen sind heute Gussteile erforderlich, die speziell für die tatsächliche Arbeit von Maschinen vor Ort hergestellt wurden. Die Bolldozer zum Beispiel benötigen ihre Gleisrahmen eine hohe Torsionsfestigkeit, um unwegsames Gelände zu bewältigen, ohne sich auseinanderzuziehen. Die Drehscheiben der Krane sind anders. Sie müssen genau die gleichen Zahnräder haben, damit alles reibungslos dreht, wenn man schwere Lasten hebt. Die Gießereien gehen auf verschiedene Weise dieser Herausforderung entgegen. Sie passen die Metallmischungen an, ändern die Dicke der Wände und passen die Verstärkung an, je nachdem, was jedes Gerät benötigt. Ein gutes Beispiel sind die vibrierenden Rollen. Diese Maschinen setzen auf Bauteile aus nickellegiertem duktilem Eisen, da normale Materialien den konstanten Druckzyklen, denen diese Teile ausgesetzt sind, nicht standhalten können, manchmal über 60 MPa nach jüngsten industriellen Erkenntnissen.

Präzisionsgefertigte Gießereien, die strengen OEM-Spezifikationen entsprechen

Die meisten Hersteller von Originalgeräten bestehen darauf, die Abmessungstoleranzen bei ±0,2 mm fest zu halten, wenn es um die wichtigen tragenden Komponenten geht, die in Dingen wie Bagger-Pivot-Gelenken zu finden sind. Um zu überprüfen, was in diesen Teilen vor sich geht, ist ein fortschrittliches CT-Scan zur Standardpraxis geworden. Mittlerweile können Roboter-Schleifsysteme Oberflächenbearbeitungen unter 3,2 Mikrometer Ra erreichen, was den Unterschied macht, wenn diese Teile reibungslos mit hydraulischen Systemen arbeiten müssen, die einen Druck von über 350 bar haben. Die neuesten Modulformen verändern das Spiel ebenfalls. Sie ermöglichen es, kleinere Chargen von kundenspezifischen Gießwaren zu angemessenen Kosten herzustellen. Dies ist besonders nützlich, wenn man Prototypen spezialisierter Bergbauschaufeln oder Teile für Tunnelbohrmaschinen herstellt, bei denen die Quantität nicht immer das Hauptproblem ist.

FAQ-Bereich

Was sind Baumaschinenguss?

Baumaschinenguss ist ein kritischer Bestandteil schwerer Maschinen wie Bagger und Bulldozer. Sie verwandeln die Motorkraft in kontrollierte Bewegung und sorgen für die Zuverlässigkeit und den präzisen Betrieb der Anlagen.

Wie verbessern fortschrittliche Gießverfahren die Tragfähigkeit?

Durch die Entwicklung von fortgeschrittenen Gießmaschinen werden Betriebsspannungen über geometrische Profile verteilt, so dass sie Belastungen von mehr als 800 MPa aushalten und Schwermaschinen ohne Verformung betreiben können.

Welche Vorteile bietet die Verwendung von Aluminium- und Magnesiumlegierungen?

Die Verwendung von Aluminium- und Magnesiumlegierungen in Baumaschinengusswerken ermöglicht eine erhebliche Gewichtsreduktion, eine verbesserte Manövrierbarkeit, strukturelle Widerstandsfähigkeit und eine verbesserte Korrosionskontrolle.

Wie verbessern intelligente Gießereiinnovationen die Gießqualität?

Intelligente Gießerei-Innovationen nutzen Automatisierung, KI-gestützte Qualitätskontrolle und Echtzeitüberwachung, um stärkere, zuverlässigere Gießwerke zu produzieren, die strengen Industriestandards entsprechen.

Inhaltsverzeichnis

- Die entscheidende Rolle von Baumaschinenguss in schweren Anwendungen

-

Präzisionsguss: Stärke und Beständigkeit bei Baumaschinenguss

- Wie das Präzisionsgussverfahren die Strukturintegrität von Baumaschinenguss verbessert

- Hochdruckguss gegen Gravitationsguss: Die richtige Methode zur Langlebigkeit wählen

- Fallstudie: Leistungssteigerung von Baggerkomponenten mit Hilfe von fortgeschrittenem Druckguss

- Fortschritte bei der Maßgenauigkeit und Oberflächenveredelung für industrielle Zuverlässigkeit

- Erweiterte Materialien: Aluminium- und Magnesiumlegierungen in Hochleistungsgusswerkzeugen

-

Intelligente Gießerei-Innovationen, die die Produktion von Baumaschinen verändern

- Integration von Automatisierungssystemen und intelligenten Gießereien für eine gleichbleibende Qualität

- 3D-Sanddruck für komplexe, kundenspezifische industrielle Komponenten

- Simulations- und Modellierungssoftware zur Verringerung von Fehlern bei Gießwerken

- Ausgleich von Automatisierung und Facharbeit in modernen Gießereien

- Zukunftstrends bei der Digitalisierung und nachhaltiger Fertigung von Metallgusswaren

- Individuelle Industriebauteile: Erfüllung der OEM-Anforderungen in spezialisierten Bauanwendungen

- FAQ-Bereich