Den afgørende rolle, som støbning af bygge- og anlægsmaskiner spiller i tungt arbejde

Definition af støbningsanlæg og deres centrale funktioner

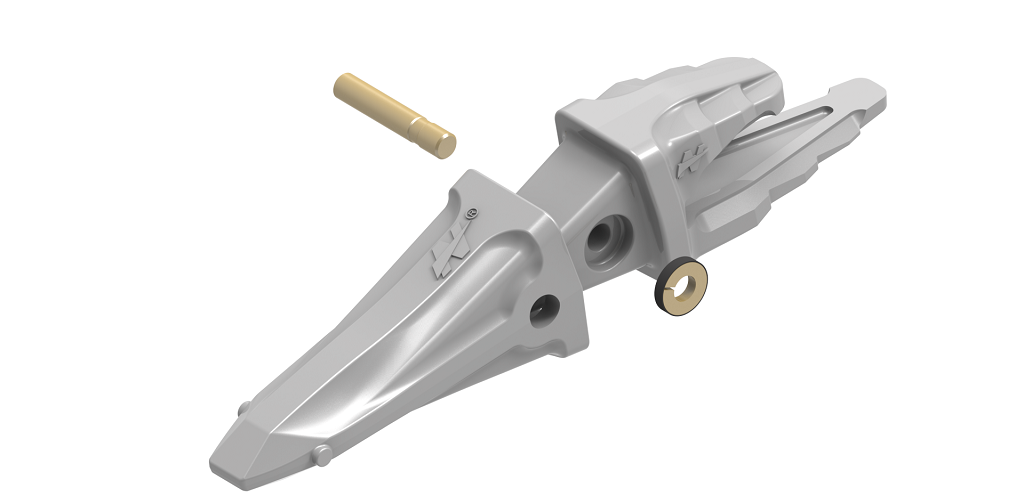

De støbninger der anvendes i byggeanlæg, holder i bund og grund gravemaskiner, bulldozere og alt muligt tungt udstyr sammen. De er designet til at tage den brute kraft fra motorerne og omdanne den til kontrolleret bevægelse på arbejdspladserne. I mineoperationer eller store infrastrukturprojekter kan disse dele håndtere belastninger på godt 500 tons, men holder alligevel alt i linje inden for en tolerance på omkring en fjerdedel millimeter. Et nylig kig på udstyrets ydeevne i 2023 viste noget interessant specielt for stenbrudoperatører. Da de skiftede til støbninger af bedre kvalitet i stedet for at stole på svejsede dele, faldt fejl med næsten 40%. Sådanne driftssikkerheder gør en stor forskel, når nedetid koster penge og sikkerhed altid er et problem.

Overlegen belastningsevne i krævende tekniske miljøer

Avancerede støbningskonstruktioner fordeler driftsspændinger på tværs af geometriske profiler, der kan modstå belastninger på mere end 800 MPa, svarende til at støtte ni fuldt lastede dumper på et enkelt pivotpunkt. Denne styrke er afgørende i krøllekranes drejemåder, hvor støbninger tåler pludselige retningsskift, mens de håndterer en løfteevne på 2.500 tons uden deformation.

Forlænget driftslængde under kontinuerlig industriel brug

Højkvalitets legeringsformuleringer gør det muligt for støbemaskiner til at opnå 25.000+ arbejdstimer i havnelasthåndteringsvirksomheder gennem tre vigtige innovationer:

- Forbedring af mikrostrukturen, der øger slidbestandigheden med 55%

- Strategiske ribbingsmønstre, der reducerer termisk forvrængning

- Korrosionsbestandige belægninger med en varighed på 8-10 år i havmiljøer

Disse fremskridt resulterer i 29% lavere vedligeholdelsesomkostninger i asfaltanlæg i forhold til traditionelle smedte komponenter, baseret på metallurgiske analyser fra 2024.

Precision Die Casting: Styrke og konsistens i støbning af bygge- og anlægsmaskiner

Hvordan præcisionsstøbning forbedrer strukturel integritet i støbninger til bygge- og anlægsmaskiner

Ved præcisionsstøbning indsprøjtes smeltet metal ved højt tryk i stålform, som kan genbruges mange gange. Dette skaber dele, der er meget tættere med langt færre indre defekter sammenlignet med hvad vi ser i ældre fremstillingsmetoder. Processen giver mulighed for vægge så tynde som 1,5 millimeter, men bevarer alligevel en konsekvent kornstruktur overalt. Det er vigtigt, når man laver hydrauliske ventiler eller bomme, der skal håndtere gentagne stresscyklusser dag efter dag. Ny forskning fra 2023 viste også noget interessant: Dele fremstillet ved trykstøbning varede faktisk omkring 18 procent længere, før de viste tegn på slitage, når de blev testet under belastninger svarende til 50 tons. Den slags holdbarhed gør hele forskellen i virkelige applikationer hvor udstyrsfejl ikke er en mulighed.

Højtryk vs. tyngdekraft: At vælge den rette metode for at holde sig i stand

| Fabrik | Højtrykspressning | Gravitationsformgietning |

|---|---|---|

| Produktionshastighed | 80100 cyklusser/time | 2030 cyklusser/time |

| Værkstykkestykkestykketstykke | 0,613 mm | 350 mm |

| Overflade rudehed | Ra 1,6 3,2 μm | Ra 6,312,5 μm |

Højtryksskiftning dominerer produktionen af komplekse, tyndvægge komponenter som gearkassehus, hvilket giver 99,2% dimensionel konsistens på tværs af partier. Gravitationsstøbning er ideel til tyktskårede dele som f.eks. modvægtskerner, hvor kontrolleret forhøjelse af støbningen forhindrer krympningsfejl.

Case study: Forbedring af ydeevnen i gravemaskinekomponenter ved hjælp af avanceret støbning

En førende OEM-producent har redesignet sit bagholdslager til gravemaskiner ved hjælp af vakuumstøbning ved højtryk, hvilket reducerer delvægten med 23% og øger den maksimale radiallastkapacitet til 19.500 kgf. Nærmest netformens nøjagtighed fjernede 87% af bearbejdningsaktiviteterne efter støbning, hvilket reducerede produktionsomkostningerne med 41 dollars per enhed.

Fremskridt inden for dimensionel nøjagtighed og overfladefinish for industriel pålidelighed

Når moderne CNC-bearbejdede stykker arbejder sammen med realtids-varmeovervågning, kan de nå positionstoleranser omkring +/- 0,05 mm på de store 1 meter kraandele. De nyere skudstyringssystemer har også reduceret overfladens porøsitet, så den er under 0,1 volumensprocent, så vi behøver ikke ekstra finering før vi påfører pulver. Hvis man ser på hvad der sker i feltet fra 2022 til 2024, så ser producenterne omkring 40% færre problemer med tidlige slitagefejl i de leddede lastesammensætninger. Det giver mening, når man tænker på, hvor meget bedre materialet holder ud under stress nu.

Fremskridtmaterialer: Aluminium- og magnesiumlegeringer i højtydende støbninger

Fordelene ved lette aluminium- og magnesiumlegeringer i støbning af bygge- og anlægsmaskiner

Aluminium- og magnesiumlegeringer ændrer støbningsmaterialer til bygge- og anlægsmaskiner ved at kombinere styrke med betydelige vægtreduktioner. Komponenter fremstillet af disse materialer er: 3445% lettere end stålækvivalenter, samtidig med at der opretholdes sammenlignelige belastningsbærende egenskaber (Materials Engineering Journal 2023). De vigtigste fordele er:

- Forbedret manøvrerbarhed : Mindre masse forbedrer responstiden ved løfte- og udgravningsopgaver

- Strukturel modstandsdygtighed : Højtryksstøbte aluminiumlegeringer som A380 tåler slagkrafter på op til 750 MPa i bladesæt til bulldozere

- Korrosionsstyring : Magnesiumlegeringer med proprietære belægninger viser 98% mindre huller i saltvandsmiljøer sammenlignet med ubesluttede varianter

Materialvalg for korrosionsbestandighed og termisk stabilitet

Støtte til bygge- og anlægsmaskiner kræver legeringer, der er designet til ekstreme forhold. Aluminium-siliciumblandinger som 356-T6 opretholder dimensionel stabilitet ved vedvarende temperaturer op til 315 °C, hvilket gør dem ideelle til komponenter ved siden af motoren. De seneste fremskridt inden for magnesium-aluminium-zinkskiver (AZ-serien) giver:

- 9,2% langsommere korrosionsprogression i sure jordmiljøer i forhold til standardkulstål

- 18% hurtigere varmeudledning i hydrauliske systemhus på grund af forbedret varmeledning

- Galvanisk kompatibilitet med fastgøringsdele af stål gennem avanceret overfladebehandling

Indvirkning på brændstofforbruget, mobilitet og maskinens samlede ydeevne

Indførelsen af aluminium- og magnesiumlegeringer fører til målbare gevinster på tværs af centrale driftsmetrikker:

| Præstationsfaktor | Aluminiumfordel | Magnesiumfordele |

|---|---|---|

| Brændstofforbrug | 1215% reduktion af kravekraner | forbedring med 19% i mobile knuser |

| Vedligeholdelsesintervaller | 23% længere driftscyklusser (bagemaskine svingarm) | 31% mindre slid i lejer (hjullastere) |

| Mobilitet på arbejdspladsen | 8% hurtigere positionering i trange rum | 14% større nyttelastkapacitet uden strukturelle kompromisser |

Disse væsentlige innovationer gør det muligt for producenterne at overholde emissionsbestemmelserne og samtidig forbedre driftsvirkningen.

Smart Foundry Innovations Transforming Construction Machinery Casting Production

Integration af automatiserings- og intelligente støberier til ensartet kvalitet

Dagens støberier bliver meget bedre til at producere konsekvente støbninger til byggeudstyr takket være al automatiseringen de har tilføjet til deres processer. Kvalitetsstyringssystemer, der drives af kunstig intelligens, kan opdage meget små fejl, som ellers ville være ubemærkede, hvilket betyder, at færre defekte dele ender med at blive skrotteret. Ifølge en ny industrirapport fra 2025 reducerer disse intelligente systemer affaldet med omkring 22 procent sammenlignet med gammeldags visuelle kontroller. Føderier bruger også internetforbundne sensorer til at holde styr på mere end 140 forskellige faktorer under produktionen. Denne overvågning i realtid hjælper med at opretholde den rette temperatur når metallet bliver støbt og sikrer en ordentlig køling, hvilket resulterer i stærkere og mere pålidelige støbninger der opfylder strenge industristandarder.

3D-sandprint til komplekse, specialtilpassede industrielle komponenter

Additiv produktion revolutionerer støbeproduktion. 3D-sandprinting muliggør indviklede geometrier som f.eks. interne kølekanaler i hydrauliske støbninger, som konventionel mønsterfremstilling ikke kan opnå, samtidig med at leveringstiderne reduceres med 40-60%.

Simulerings- og modelleringssoftware til reduktion af defekter i støbninger

Digital tvillingteknologi forudser forfalskning adfærd og stress koncentrationer under støbning. Finite element analyse (FEA) optimerer vægstykkets fordeling, minimerer porøsitet i kritiske belastningsbærende led og øger langsigtet pålidelighed.

Udligning af automatisering med kvalificeret arbejdskraft i moderne støberier

Robotsystemer håndterer nu gentagne opgaver som at indstille kernen og færdiggøre overfladen, mens erfarne metallurger fokuserer på udvikling af legeringer og fejlfinding af processer. Denne synergi øger den samlede udstyrseffektivitet (OEE) med 18% i avancerede anlæg.

Fremtidige tendenser inden for digitalisering og bæredygtig fremstilling af metalstøbte materialer

Industrien anvender lukkede systemer, der genanvender 92% af sandstøvlematerialet. Blockchain-baseret sporbarhed sikrer ansvarlig indkøb af råmetaller, og brintfyrede smelteovne har potentiale til at reducere CO2-emissionerne med 65% i forhold til koksfyrede enheder.

Tilpassede industrielle komponenter: opfyldelse af OEM-krav i specialiserede byggeapplikationer

Skæderi af støbninger til bygge- og anlægsanlæg til særlige typer udstyr

I dag kræver byggevirksomheder støbte dele der er specielt lavet til at tilpasse sig maskinernes arbejde på stedet. Tag for eksempel bulldozere. Deres sporrækker har brug for stor torsionsstyrke for at klare hårdt terræn uden at vride sig. Kranen drejeplader er forskellige de skal have de nøjagtige gear grænseflader så alt roterer glat når løfte tunge byrder. Gødningsvirksomhederne tackler denne udfordring på flere måder. De justerer metalblandingen, ændrer væggens tykkelse og justerer hvor forstærkningen skal placeres, alt efter hvad udstyret kræver. En god sagsstudie er vibrationsruller. Disse maskiner er baseret på komponenter fremstillet af nikkellegeret duktilt jern, fordi almindelige materialer ikke kan modstå de konstante trykcyklusser, som disse dele står over for, nogle gange over 60 MPa ifølge de seneste industriopdagelser.

Precision-engineered støbninger, der opfylder strenge OEM-specifikationer

De fleste originaludstyrsproducenter insisterer på at holde dimensionstolerancerne tæt omkring ± 0,2 mm, når det kommer til de vigtige belastningsbærende komponenter, der findes i ting som gravemaskine pivotforbindelser. For at kontrollere, hvad der foregår inde i disse dele, er avanceret CT-scanning blevet standardpraksis. I mellemtiden kan robot-slibningssystemer få overfladefinisher ned under 3,2 mikrometer Ra hvilket gør hele forskellen, når disse dele skal arbejde glat med hydrauliske systemer, der presser over 350 bar. De nyeste modulære støbningsanlæg ændrer også spillet. De gør det muligt at fremstille mindre partier af specialstøbte materialer til rimelige omkostninger. Dette er især nyttigt til at fremstille prototyper af specialiserede mineskuddere eller dele, der er nødvendige til tunnelboremaskiner, hvor kvantitet ikke altid er den vigtigste bekymring.

FAQ-sektion

Hvad er støbning af bygge- og anlægsmaskiner?

Støtte til bygge- og anlægsmaskiner er kritiske komponenter, der anvendes i tungt udstyr som f.eks. gravemaskiner og bulldozere. De omdanner motorstyrken til kontrolleret bevægelse, hvilket sikrer udstyrets pålidelighed og præcise drift.

Hvordan forbedrer avancerede støbningsprojekter deres bærekraft?

Avancerede støbningsprojekter fordeler driftsspændinger på tværs af geometriske profiler, hvilket gør dem i stand til at modstå belastninger på 800+ MPa og understøtte tunge maskineoperationer uden deformation.

Hvad er fordelene ved at bruge aluminium- og magnesiumlegeringer?

Anvendelse af aluminium- og magnesiumlegeringer i støbning af byggeanlæg giver betydelige vægtreduktioner, øget manøvrerbarhed, strukturel robusthed og forbedret korrosionsstyring.

Hvordan forbedrer smarte støberier deres støbningskvalitet?

Smart støberi innovationer bruger automatisering, AI-drivet kvalitetskontrol og realtidskontrollen til at producere stærkere, mere pålidelige støbninger, der opfylder strenge industristandarder.

Indholdsfortegnelse

- Den afgørende rolle, som støbning af bygge- og anlægsmaskiner spiller i tungt arbejde

-

Precision Die Casting: Styrke og konsistens i støbning af bygge- og anlægsmaskiner

- Hvordan præcisionsstøbning forbedrer strukturel integritet i støbninger til bygge- og anlægsmaskiner

- Højtryk vs. tyngdekraft: At vælge den rette metode for at holde sig i stand

- Case study: Forbedring af ydeevnen i gravemaskinekomponenter ved hjælp af avanceret støbning

- Fremskridt inden for dimensionel nøjagtighed og overfladefinish for industriel pålidelighed

- Fremskridtmaterialer: Aluminium- og magnesiumlegeringer i højtydende støbninger

-

Smart Foundry Innovations Transforming Construction Machinery Casting Production

- Integration af automatiserings- og intelligente støberier til ensartet kvalitet

- 3D-sandprint til komplekse, specialtilpassede industrielle komponenter

- Simulerings- og modelleringssoftware til reduktion af defekter i støbninger

- Udligning af automatisering med kvalificeret arbejdskraft i moderne støberier

- Fremtidige tendenser inden for digitalisering og bæredygtig fremstilling af metalstøbte materialer

- Tilpassede industrielle komponenter: opfyldelse af OEM-krav i specialiserede byggeapplikationer

- FAQ-sektion