نقش حیاتی کاسینگ ماشین آلات ساختمانی در کاربردهای سنگین

تعریف گچ ماشین آلات ساختمانی و عملکرد اصلی آنها

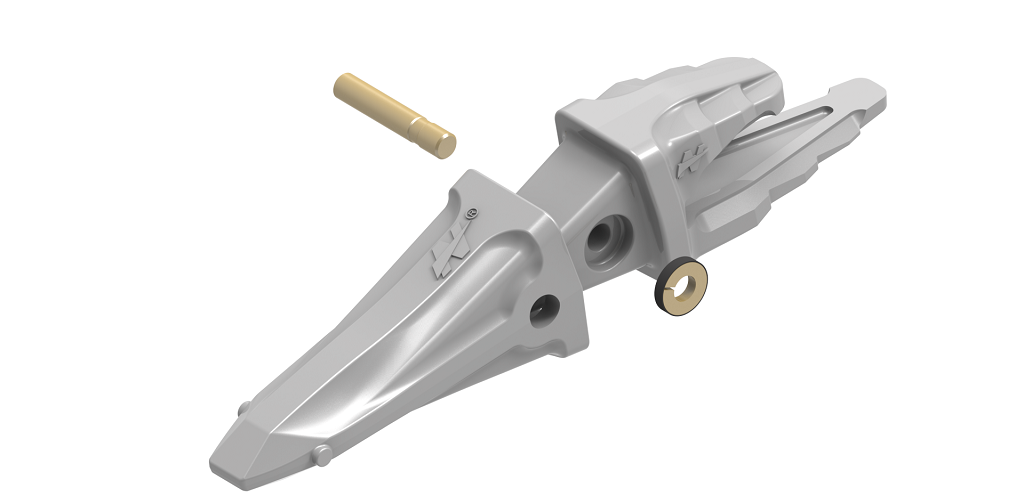

فولادی که در ماشین آلات ساختمانی استفاده می شود اساساً چیزی است که حفاری ها، بلدوزرها و انواع تجهیزات سنگین را به هم متصل می کند. اونا طراحی شده اند تا این نیروی خشن رو از موتورها بگیرند و تبدیلشون کنن به حرکتی کنترل شده در سراسر محل کار در عملیات معدن سازی واقعی یا پروژه های بزرگ زیرساخت، این قطعات با فشار بیش از 500 تن مقابله می کنند اما هنوز هم همه چیز را در حدود یک چهارم میلی متر در یک خط قرار می دهند. نگاه اخیر به عملکرد تجهیزات در سال 2023 چیزی جالب برای اپراتورهای معدن سنگ به طور خاص نشان داد. وقتی به جای تکیه کردن بر قطعات جوش داده شده به قطعات ریخته شده با کیفیت بهتر تغییر کردند، خرابی ها تقریباً ۴۰٪ کاهش یافت. این نوع قابلیت اطمینان تفاوت بزرگی در زمانی ایجاد می کند که زمان توقف هزینه دارد و ایمنی همیشه یک نگرانی است.

ظرفیت حمل بار برتر در محیط های مهندسی سخت

طرح های پیشرفته ای که در حال تولید هستند، فشارهای عملیاتی را در میان پروفایل های هندسی توزیع می کنند که قادر به تحمل 800 MPa و یا بیشتر از آن هستند که معادل حمل 9 کامیون کاملا بارگذاری شده در یک نقطه محور است. این قدرت در حلقه های چرخدار جرثقیل خزنده ضروری است، جایی که ریخته ها در حالی که با ظرفیت بلند کردن 2500 تن بدون تغییر شکل تحمل می کنند، تغییر مسیر ناگهانی را تحمل می کنند.

طول عمر عملیاتی طولانی تر در شرایط استفاده صنعتی مداوم

فرمول های آلیاژ با کیفیت بالا باعث می شود که کاسه های ماشین آلات ساختمانی از طریق سه نوآوری کلیدی به 25،000+ ساعت خدمات در کاربری بار بندری برسند:

- اصلاح میکروسروتکتور افزایش مقاومت در برابر فرسایش به میزان ۵۵٪

- الگوهای ریب بندی استراتژیک کاهش گرما

- پوشش های مقاوم در برابر خوردگی که در محیط دریایی 8 تا 10 سال دوام دارند

این پیشرفت ها منجر به 29٪ هزینه های نگهداری در طول عمر برای کارخانه های آسفالت در مقایسه با قطعات جعل شده سنتی می شود، بر اساس تجزیه و تحلیل های فلزکاری 2024.

ریخته گری دقیق: ارائه قدرت و ثبات در ریخته های ماشین آلات ساختمانی

چگونه ریخته گری دقیق در حال افزایش یکپارچگی ساختاری ریخته های ماشین آلات ساختمانی است

در ریخته گری دقیق، فلز ذوب شده با فشار بالا به قالب های فولادی تزریق می شود که می تواند بارها و بارها مورد استفاده قرار گیرد. این باعث می شود قطعات بسیار متراکم تر با نقص های داخلی بسیار کمتر در مقایسه با آنچه که در تکنیک های تولید قدیمی می بینیم ایجاد شوند. این فرآیند اجازه می دهد تا دیواره ها به نازکایی 1.5 میلی متر باشند اما هنوز ساختار دانه ای ثابت را در سراسر آن حفظ می کند. این موضوع در ساخت وسایل مانند دریچه های هیدرولیکی یا لوازم متصل به بازو که باید با چرخه های استرس تکراری روز به روز مقابله کنند بسیار مهم است. تحقیقات اخیر از سال ۲۰۲۳ چیزی جالب را نشان داد: قطعات ساخته شده از طریق ریخته گری در واقع حدود ۱۸ درصد بیشتر طول کشید قبل از اینکه علائم فرسایش را نشان دهند وقتی تحت بار معادل ۵۰ تن آزمایش می شوند. این نوع دوام در کاربردهای دنیای واقعی که شکست تجهیزات گزینه ای نیست، تفاوت ایجاد می کند.

ریخته گری با فشار بالا در مقابل ریخته گری با نیروی گرانش: انتخاب روش مناسب برای دوام

| فاکتور | ریخته گری با فشار بالا | ریختهگری دایکست تحت نیروی گرانش |

|---|---|---|

| سرعت تولید | 80100 چرخه/ساعت | 2030 چرخه/ساعت |

| ضخامت دیوار | 0.613 میلی متر | 350 میلی متر |

| خشونت سطح | Ra 1.63.2 μm | Ra 6.312.5 μm |

ریخته گری فشار بالا بر تولید اجزای پیچیده و دارای دیواره نازک مانند خانه های گیربکس تسلط دارد و 99.2٪ سازگاری ابعادی را در هر دسته ارائه می دهد. ریخته گری گرانشی برای قطعات دارای بخش ضخیم مانند هسته های ضد وزن که در آن تثبیت کنترل شده از نقص های کوچک شدن جلوگیری می کند، ایده آل است.

مطالعه موردی: بهبود عملکرد در قطعات حفاری با استفاده از ریخته گری پیشرفته

یک سازنده پیشرو OEM خانه ی پرتاب خروجی حفاری خود را با استفاده از گچکاری با فشار بالا با کمک خلاء طراحی مجدد کرد، وزن قطعات را 23٪ کاهش داد در حالی که حداکثر ظرفیت بار رادیال را به 19500 kgf افزایش داد. دقت نزدیک به شکل شبکه 87 درصد عملیات ماشینکاری پس از ریخته گری را از بین برد و هزینه های تولید را به 41 دلار در هر واحد کاهش داد.

پیشرفت در دقت ابعاد و پایان سطح برای قابلیت اطمینان صنعتی

وقتی که ماشین آلات مدرن CNC در کنار نظارت بر حرارت در زمان واقعی کار می کنند، می توانند در اطراف +/- 0.05 میلی متر در قسمت های جرثقیل های بزرگ 1 متر قرار بگیرند. سیستم های جدید کنترل شوت نیز واقعاً حفره پذیری سطح را کاهش داده اند، که آن را به کمتر از 0.1 درصد حجم کاهش داده است بنابراین ما نیازی به هیچ گونه پایان کاری اضافی قبل از استفاده از پوشش پودری نداریم. اگر به آنچه در این زمینه از سال 2022 تا 2024 اتفاق می افتد نگاه کنیم، تولیدکنندگان حدود 40 درصد مشکلات کمتری را با شکست های زودرس در مفاصل بارگذاری بینی می بینند. وقتی به این فکر می کنید که مواد چقدر بهتر در فشار هستند، منطقی است.

مواد پیشرفته: آلومینیوم و آلیاژ منیزیم در کاسپینگ های با عملکرد بالا

مزایای آلیاژهای آلومینیوم و منیزیم سبک در کاسینگ ماشین آلات ساختمانی

آلیاژ های آلومینیوم و منیزیم با ترکیب قدرت با کاهش قابل توجهی وزن، کاسه های ماشین آلات ساختمانی را تغییر می دهند. اجزای ساخته شده از این مواد عبارتند از: 3445٪ سبک تر از معادلات فولاد در حالی که عملکرد تحمل قابل مقایسه را حفظ می کند (Materials Engineering Journal 2023) مزایای اصلی عبارتند از:

- منیوورپذیری افزایش یافته : کاهش وزن باعث بهبود زمان پاسخ در کارهای بلند کردن و حفاری می شود

- انعطاف پذیری ساختاری : آلیاژ های آلومینیوم ریخته شده با فشار بالا مانند A380 در مقابل نیروهای ضربه تا 750 MPa در نصب تیغه های بلدوزر مقاومت می کنند

- مدیریت خوردگی : آلیاژ های منیزیم با پوشش های اختصاصی نشان می دهد 98٪ کمتر حفره در محیط آب شور در مقایسه با انواع غیر پوشیده

انتخاب مواد برای مقاومت در برابر خوردگی و ثبات حرارتی

فولادی ماشین آلات ساختمانی نیاز به آلیاژ هایی دارند که برای شرایط شدید طراحی شده اند. مخلوط های آلومینیوم و سیلیکون مانند 356-T6 ثبات ابعاد را در دمای پایدار تا 315 درجه سانتیگراد حفظ می کنند و آنها را برای اجزای مجاور موتور ایده آل می کنند. پیشرفت های اخیر در آلیاژ های منیزیم-الومینیوم-زنک (سری AZ) منجر به:

- 9.2٪ پیشرفت آهسته تر خوردگی در محیط خاک اسیدی در مقایسه با فولاد های کربن استاندارد

- ۱۸ درصد سرعت بیشتر از قبل در محفظه های سیستم هیدرولیک به دلیل بهبود رسانایی حرارتی

- سازگاری گالوانک با اتصال فولادی از طریق درمان های پیشرفته سطح

تاثیر بر بهره وری سوخت، تحرک و عملکرد کلی ماشین

استفاده از آلیاژ های آلومینیوم و منیزیم باعث افزایش قابل اندازه گیری در معیارهای کلیدی عملیاتی می شود:

| عامل عملکرد | سود آلومینیوم | مزایای منیزیم |

|---|---|---|

| مصرف سوخت | کاهش 12 تا 15 درصد در جرثقیل های خزنده | بهبود 19 درصدی در خردکن های متحرک |

| فواصل نگهداری | ۲۳% چرخه های خدمات طولانی تر (دست های چرخ دار حفاری) | ۳۱٪ کاهش فرسایش لگن (شحن کننده های چرخ) |

| تحرک محل کار | ۸٪ موقعیت گذاری سریعتر در فضاهای محدود | ظرفیت بار مفید 14٪ بیشتر بدون سازش ساختاری |

این نوآوری های اساسی به تولید کنندگان اجازه می دهد تا با افزایش بهره وری عملیاتی، مقررات انتشار را برآورده کنند.

نوآوری های فوندری هوشمند که تولید ماشین آلات ساختمانی را تغییر می دهد

ادغام سیستم های اتوماسیون و فوندری هوشمند برای کیفیت ثابت

کارخانه های امروز در تولید قطعات گداخته ای ثابت برای تجهیزات ساختمانی بسیار بهتر شده اند به لطف تمام اتوماسیون هایی که به فرآیندهای خود اضافه کرده اند. سیستم های کنترل کیفیت که توسط هوش مصنوعی تقویت می شوند می توانند نقص های بسیار کوچک را تشخیص دهند که در غیر این صورت نادیده گرفته می شوند، به این معنی که قطعات معیوب کمتر در نهایت خراب می شوند. بر اساس گزارش اخیر صنعت از سال 2025، این سیستم های هوشمند در مقایسه با چک های بصری قدیمی، حدود 22 درصد ضایعات را کاهش می دهند. کارخانه های فودری همچنین از سنسورهای متصل به اینترنت برای نظارت بر بیش از 140 عامل مختلف در طول تولید استفاده می کنند. این نظارت در زمان واقعی به حفظ دمای مناسب در هنگام ریختن فلز ذوب کمک می کند و خنک شدن مناسب را تضمین می کند، که منجر به ریختگی های قوی تر و قابل اعتماد تر می شود که با استانداردهای سخت صنعت مطابقت دارد.

چاپ 3D شن برای قطعات صنعتی پیچیده و سفارشی

تولید افزودنی در حال انقلابی در تولید قالب است. چاپ شن 3D هندسه های پیچیده ای را امکان پذیر می کند، مانند کانال های خنک کننده داخلی در کاسینگ های هیدرولیکی که تولید الگوی معمولی نمی تواند به دست آورد، در حالی که زمان های انجام را 40٪ کاهش می دهد.

نرم افزار شبیه سازی و مدل سازی برای کاهش نقص در قطعات ریخته شده

تکنولوژی دوقلو دیجیتال رفتار جامد شدن و غلظت استرس را در طول ریخته گری پیش بینی می کند. تجزیه و تحلیل عناصر محدود (FEA) توزیع ضخامت دیوار را بهینه می کند، حفره پذیری در مفاصل سنگین بار را به حداقل می رساند و قابلیت اطمینان طولانی مدت را افزایش می دهد.

تعادل اتوماسیون با نیروی کار ماهر در عملیات فوندری مدرن

سیستم های رباتیک اکنون کارهای تکراری مانند تنظیم هسته و پایان سطح را انجام می دهند، در حالی که فلزات شناسان باتجربه بر روی توسعه آلیاژ و رفع مشکل فرآیند تمرکز می کنند. این همبستگی باعث افزایش بهره وری کل تجهیزات (OEE) در تاسیسات پیشرفته 18٪ می شود.

روند آینده در دیجیتالی شدن و تولید پایدار برای قطعات فلزی

صنعت سیستم های حلقه بسته ای را اتخاذ می کند که 92 درصد مواد قالب شن را بازیافت می کنند. ردیابی مبتنی بر بلاک چین تامین منابع مسئول فلزات خام را تضمین می کند و کوره های ذوب کننده هیدروژن نشان می دهد که توانایی کاهش انتشار دی اکسید کربن را به میزان 65٪ در مقایسه با واحدهای کوکس دارند.

قطعات صنعتی سفارشی: پاسخگویی به تقاضای OEM در برنامه های کاربردی ساختمانی تخصصی

ساخت و ساز ماشین آلات ساختمانی

امروزه ساخت و ساز به قطعات گچ شده ای نیاز دارد که به طور خاص برای نحوه کار ماشین ها در محل ساخته شده اند. برای مثال، بولدوزرها را در نظر بگیرید، قاب های مسیرشان نیاز به قدرت پیچ و خم جدی دارند تا بدون پیچ و خم شدن در زمین های خشن کار کنند. چرخ چرخ جرثقیل ها متفاوت هستند آنها باید دقیقاً همان رابط های چرخ چرخ داشته باشند تا همه چیز در هنگام بلند کردن بارهای سنگین به آرامی چرخش کند. کارخانه های آهنسازی با چندین روش این چالش را حل می کنند. آنها مخلوط فلزی را اصلاح می کنند، ضخامت دیوارها را تغییر می دهند و بر اساس آنچه هر قطعه تجهیزات نیاز دارد، تنظیم می کنند که تقویت کننده ها کجا می روند. یک مطالعه موردی خوب از رول های لرزنده می آید. این ماشین ها به قطعات ساخته شده از آهن دوختال آلیاژ نیکل تکیه می کنند زیرا مواد معمولی نمی توانند به چرخه های فشار ثابت این قطعات مواجه شوند، گاهی اوقات بیش از 60 MPa با توجه به یافته های اخیر صنعت.

فولادی که با دقت ساخته شده اند تا با مشخصات سختگیرانه OEM مطابقت داشته باشند

اکثر سازندگان تجهیزات اصلی اصرار دارند که در مورد اجزای مهم حمل بار موجود در چیزهایی مانند مفاصل محور حفاری، تحمل ابعاد را در حدود ± 0.2 میلی متر حفظ کنند. برای بررسی اینکه در داخل این قسمت ها چه اتفاقی می افتد، اسکن پیشرفته سی تی به یک روش استاندارد تبدیل شده است. در همین حال سیستم های آسیاب رباتیک می توانند سطح را کمتر از ۳٫۲ میکرو Ra کاهش دهند که این تفاوت را در زمانی که این قطعات نیاز به کار بدون مشکل با سیستم های هیدرولیکی با فشار بیش از ۳۵۰ بار دارند، ایجاد می کند. آخرین طرح های قالب های ماژولار نیز بازی را تغییر می دهند. این امکان را فراهم می کند تا دسته های کوچکی از کاسه های سفارشی را با هزینه های معقول تولید کنیم. این به ویژه برای ساخت نمونه های اولیه از جوانه های معدن تخصصی یا قطعات مورد نیاز برای ماشین های حفاری تونل که در آن مقدار همیشه نگرانی اصلی نیست مفید است.

بخش سوالات متداول

کاسه های ماشین آلات ساختمانی چیست؟

قطعات ریخته شده ماشین آلات ساختمانی اجزای حیاتی هستند که در تجهیزات سنگین مانند حفاری و بولدوزر استفاده می شوند. آنها نیروی موتور را به حرکت کنترل شده تبدیل می کنند، اطمینان از قابلیت اطمینان تجهیزات و عملکرد دقیق.

چگونه طرح های پیشرفته ای از ریخته گری ظرفیت حمل را افزایش می دهد؟

طرح های پیشرفته ریخته گری، فشارهای عملیاتی را در سراسر پروفایل های هندسی توزیع می کنند، که آنها را قادر می سازد تا به بار 800+ MPa مقاومت کنند و بدون تغییر شکل از عملیات ماشین آلات سنگین پشتیبانی کنند.

مزایای استفاده از آلومینیوم و ماده های آلیاژ منیزیم چیست؟

استفاده از آلیاژ های آلومینیوم و منیزیم در کاسینگ ماشین آلات ساختمانی کاهش قابل توجهی در وزن، افزایش حرکتی، انعطاف پذیری ساختاری و مدیریت بهتر خوردگی را ارائه می دهد.

چگونه نوآوری های فانتزی فوندری کیفیت ریخته را بهبود می بخشد؟

نوآوری های فوندری هوشمند از اتوماسیون، کنترل کیفیت مبتنی بر هوش مصنوعی و نظارت در زمان واقعی برای تولید کاسینگ های قوی تر و قابل اعتماد تر که با استانداردهای سختگیرانه صنعت مطابقت دارند، استفاده می کنند.

فهرست مطالب

- نقش حیاتی کاسینگ ماشین آلات ساختمانی در کاربردهای سنگین

-

ریخته گری دقیق: ارائه قدرت و ثبات در ریخته های ماشین آلات ساختمانی

- چگونه ریخته گری دقیق در حال افزایش یکپارچگی ساختاری ریخته های ماشین آلات ساختمانی است

- ریخته گری با فشار بالا در مقابل ریخته گری با نیروی گرانش: انتخاب روش مناسب برای دوام

- مطالعه موردی: بهبود عملکرد در قطعات حفاری با استفاده از ریخته گری پیشرفته

- پیشرفت در دقت ابعاد و پایان سطح برای قابلیت اطمینان صنعتی

- مواد پیشرفته: آلومینیوم و آلیاژ منیزیم در کاسپینگ های با عملکرد بالا

- نوآوری های فوندری هوشمند که تولید ماشین آلات ساختمانی را تغییر می دهد

- قطعات صنعتی سفارشی: پاسخگویی به تقاضای OEM در برنامه های کاربردی ساختمانی تخصصی

- بخش سوالات متداول