중력 용역 에서 건설 기계 가루 의 중요 역할

건설 기계 가출물 및 그 핵심 기능에 대한 정의

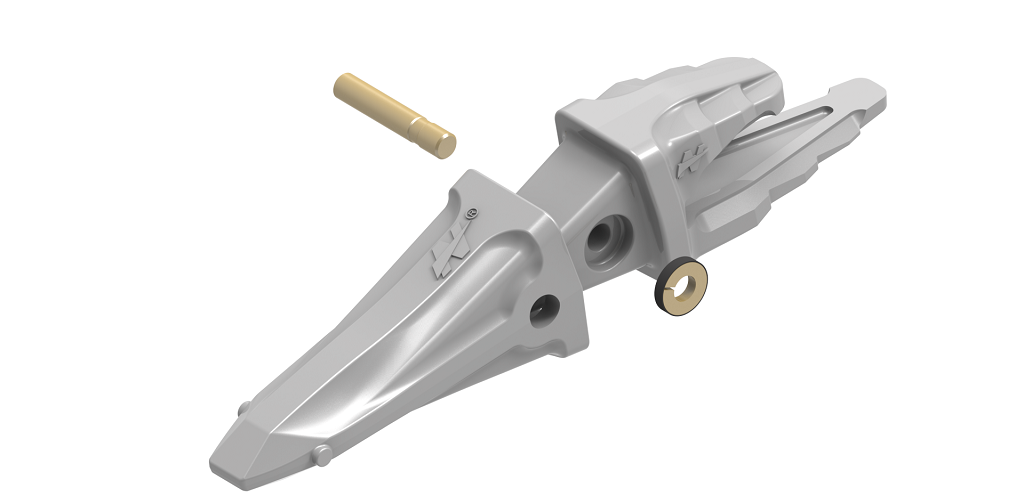

건설 기계에 사용되는 주름은 기본적으로 발굴기, 볼도저, 그리고 모든 종류의 무거운 장비를 하나로 묶는 것입니다. 그들은 엔진에서 그 무작위 힘을 가져와 작업장에서 통제된 움직임으로 변환하도록 설계되었습니다. 실제 광산업이나 대규모 인프라 프로젝트에서는 이 부품들이 500톤 이상의 스트레스를 처리하지만 여전히 모든 것이 1/4 밀리미터 정도의 허용 범위 내에서 정렬됩니다. 최근 2023년 장비 성능에 대한 조사 결과 특히 석조 광산 사업자들에게 흥미로운 사실이 밝혀졌습니다. 에 의존하기 보다는 더 좋은 품질의 가루로 전환했을 때 고장난은 거의 40% 감소했습니다. 이런 신뢰성은 정지시간이 비용이 많이 들고 안전이 항상 걱정되는 상황에서 큰 차이를 만듭니다.

까다로운 공학 환경 에서 우수한 부하 운반 능력

첨단 가빙 설계는 800 MPa 이상의 부하를 견딜 수있는 기하학적 프로파일에 대한 작동 스트레스를 분배합니다. 하나의 피브 포인트에서 완전히 부하 된 9 개의 덤프 트럭을 지원하는 것과 동등합니다. 이 강도는 크롤러 크레인 스윙 링에서 필수적입니다. 2500톤의 리프팅 용량을 변형없이 처리하면서 가루가 급격한 방향 전환을 견딜 때.

지속적 산업용 상태에서 연장된 운용 수명

고품질 합금 조식은 건설 기계 가루가 3 가지 주요 혁신을 통해 항구 화물 취급업체에서 25,000 시간 이상의 서비스 시간을 달성 할 수 있습니다.

- 미시 구조 정제, 55% 가량 마모 저항을 증가

- 전략적 띠 패턴 열 경련을 줄여

- 해양 환경에서 8~10년 지속 가능한 부식 저항성 코팅

이 발전은 2024년 금속 분석에 근거하여, 전통적인 조형 부품에 비해 아스팔트 공장 전체 유지보수 비용을 29% 낮춘 결과를 가져옵니다.

정밀 도형: 건설 기계 가공물 에 강도 와 일관성 을 제공

정밀 도형 가 cast 을 하는 것 이 건설 기계 가 cast 을 하는 것 의 구조적 완전성 을 향상 시키는 방법

정밀 도형에서, 녹은 금속은 고압으로 철근 폼에 주입되어 여러 번 재사용될 수 있습니다. 이것은 우리가 오래된 제조 기술에서 보는 것과 비교했을 때 훨씬 적은 내부 결함이 있는 훨씬 더 밀도가 높은 부품을 만듭니다. 이 과정은 1.5mm의 얇은 벽을 허용하지만 여전히 전체에 일관된 곡물 구조를 유지합니다. 이것은 수압 밸브나 붐 부착장과 같은 것들을 만들 때 매우 중요합니다. 매일 반복되는 스트레스 주기를 처리해야 합니다. 2023년 최근 연구에 따르면 흥미로운 것도 있습니다. 다이 펌핑으로 만든 부품은 50톤에 달하는 부하로 테스트를 받으면 마모 징후를 나타내기 전에 실제로 약 18% 더 오래 지속되었습니다. 이런 종류의 내구성은 장비의 고장이 선택의 여지가 없는 실제 응용 분야에서 모든 차이를 만듭니다.

고압 대 중력 도형: 내구성 을 위한 올바른 방법 을 선택 하는 것

| 인자 | 고압 다이 캐스팅 | 중력 다이 캐스팅 |

|---|---|---|

| 생산 속도 | 80~100회주기/시간 | 20~30회주기/시간 |

| 벽 두께 | 0.613mm | 350mm |

| 표면 거칠기 | Ra 1.63.2μm | Ra 6.312.5 μm |

고압 다이?? 은 기어박스 하우징과 같은 복잡한 얇은 벽 구성 요소의 생산을 지배하며, 팩에 걸쳐 99.2%의 차원 일관성을 제공합니다. 중력 가수는 통제 된 굳힘이 수축 결함을 방지하는 대량 중력 코어와 같은 두꺼운 절단 부품에 이상적입니다.

사례 연구: 첨단 도형 가스를 이용 한 발굴기 부품의 성능 향상

선도적인 OEM는 진공 지원 고압 다이?? 을 사용하여 발굴기 슬레우 베어링 하우스를 재설계하여 부품 무게를 23% 줄이고 최대 방사선 부하 용량을 19,500 kgf로 증가 시켰습니다. 거의 직선 모양의 정확성은 후출 가공 작업의 87%를 제거했으며, 생산 비용을 단위당 41 달러로 절감했습니다.

산업적 신뢰성 을 위한 차원 정확성 과 표면 완공 에 대한 발전

현대 CNC 기계가 실시간 열 모니터링과 함께 작동하면, 그들은 1미터 크레인 부품의 위치 허용도를 ±0.05mm 정도에 도달할 수 있습니다. 최신 촬영 제어 시스템에서는 표면 포러스도 감소시켰습니다. 0.1% 부피 이하로 떨어지게 되죠. 그래서 우리는 가루 코트를 적용하기 전에 추가적인 가공이 필요하지 않습니다. 2022년부터 2024년까지 현장에서 일어나는 일들을 보면 제조업체는 관절 로더 관절에 초기 마모 실패로 인한 문제가 40% 줄어드는 것을 보고 있습니다. 이제 물질이 스트레스에 얼마나 잘 견딜 수 있는지 생각해보면 이해가 됩니다.

첨단 재료: 고성능 가루에 사용 되는 알루미늄 및 마그네슘 합금

건설 기계 가루에 가벼운 알루미늄 및 마그네슘 합금의 장점

알루미늄과 마그네슘 합금은 무게를 크게 줄임으로써 강도를 결합함으로써 건설 기계 가루를 변화시키고 있습니다. 이 재료로 만든 부품은 34~45% 가벼워 비교 가능한 부하 운반 성능을 유지하면서 철강 동등한 것보다 (Materials Engineering Journal 2023) 주요 이점은 다음과 같습니다.

- 향상 된 기동성 : 저량으로 들어올림 및 발굴 작업에 반응 시간이 더 빨라집니다.

- 구조적 회복력 : A380과 같은 고압 주사 알루미늄 합금은 볼도저 블레이드 장착 장치에서 최대 750 MPa의 충돌 힘에 견딜 수 있습니다.

- 부식 관리 : 독점적 인 코팅을 가진 마그네슘 합금은 코팅되지 않은 변형에 비해 소금 물 환경에서 98% 더 적은 구멍을 보여줍니다.

부식 저항성 및 열 안정성 물질 선택

건설 기계 가루는 극한 조건에 설계 된 합금이 필요합니다. 356-T6과 같은 알루미늄-실리콘 혼합물은 315°C까지 지속된 온도에서 차원 안정성을 유지하여 엔진 인접 부품을 위해 이상적입니다. 마그네슘-알루미늄-진크 합금 (AZ 시리즈) 의 최근 발전은 다음과 같은 결과를 가져옵니다.

- 9.2% 더 느린 부식 진행 산성 토양 환경에서는 표준 탄소강에 비해

- 18% 더 빠른 열 분산 수압 시스템 가구에서 열 전도성 향상으로 인해

- 전압 호환성 고도의 표면 처리를 통해 철강 고정 장치로

연료 효율, 이동성 및 전체 기계 성능에 미치는 영향

알루미늄과 마그네슘 합금의 도입은 주요 운영 지표에 측정 가능한 이익을 가져옵니다.

| 성능 요인 | 알루미늄 이점 | 마그네슘 의 유익 |

|---|---|---|

| 연료 소비 | 크래버 크레인의 12~15% 감소 | 모바일 러머의 19% 개선 |

| 정비 주기 | 23% 더 긴 서비스 사이클 (부러기 스윙 팔) | 31% 감소 된 베어 마모 (바퀴 로더) |

| 작업장 이동 | 8% 더 빠른 위치 설정 | 구조적 타협 없이 14% 더 많은 유료 화물 용량 |

이러한 물질적 혁신은 제조업체가 배출량 규정을 준수할 수 있도록 하고 동시에 운영 효율성을 향상시킬 수 있습니다. 이는 경쟁적인 산업 시장에서 결정적인 이점입니다.

스마트 발사소 혁신 건설 기계 생산

일관된 품질을 위해 자동화 및 스마트 발사 시스템 통합

오늘날 주름 공장들은 공사 장비에 대한 일관된 주름을 생산하는 데 훨씬 더 잘하고 있습니다. 인공지능에 기반한 품질관리 시스템은 눈에 띄지 않을 정도로 작은 결함을 발견할 수 있습니다. 그래서 결함이 있는 부품이 폐기되는 건 줄어듭니다. 최근 2025년 산업 보고서에 따르면, 이 스마트 시스템은 구식 시각 검사에 비해 약 22%의 폐기물을 줄였습니다. 또한, 공장은 인터넷에 연결된 센서를 사용하여 생산 중에 140가지 이상의 다양한 요소를 추적합니다. 이 실시간 모니터링은 녹은 금속이 발사될 때 적절한 온도를 유지하는데 도움이 되고, 적절한 냉각을 보장해 더 강하고 더 신뢰할 수 있는 가루를 만들어 엄격한 산업 표준을 충족시킵니다.

복잡한, 맞춤형 산업 부품용 3D 모래 인쇄

첨가공학은 곰팡이 생산에 혁명을 일으키고 있습니다. 3D 모래 프린팅은 기존 패턴 제작이 달성할 수 없는 복잡한 기하학적 구조를 가능하게 하고, 이 과정에서 수직 시간도 40%~60% 줄일 수 있습니다.

속품의 결함을 줄이기 위한 시뮬레이션 및 모델링 소프트웨어

디지털 트윈 기술은 가출 과정에서 응고 행동과 스트레스 농도를 예측합니다. 유한 원소 분석 (FEA) 은 벽 두께 분포를 최적화하여 중요한 부하를 지탱하는 관절의 부도성을 최소화하고 장기적인 신뢰성을 향상시킵니다.

현대 발사업에서 자동화와 숙련된 노동력을 균형 잡는 것

로봇 시스템은 이제 핵 설정과 표면 완공과 같은 반복적인 작업을 처리하고, 경험이 많은 금속학자들은 합금 개발과 공정 문제 해결에 집중합니다. 이 시너지는 고급 시설에서 전체 장비 효율 (OEE) 을 18% 증가시킵니다.

디지털화 및 금속 주름 용품의 지속 가능한 제조의 미래 추세

산업은 모래 곰팡이 재료의 92%를 재활용하는 폐쇄 순환 시스템을 채택하고 있습니다. 블록체인 기반 추적성은 원금속의 책임있는 공급을 보장하며, 수소 연료로 작동하는 녹화연은 코크로 가연된 단위보다 CO2 배출량을 65% 줄일 수 있는 잠재력을 보여줍니다.

사용자 지정 산업 부품: 전문 건설 응용 프로그램에서 OEM 요구를 충족

특정 장비 유형에 맞춘 건설 기계 류

오늘날 건설업은 기계가 실제로 현장에서 어떻게 작동하는지 위해 특별히 만들어진 주조품을 필요로 합니다. 예를 들어 볼도저를 예로 들어봅시다. 그들의 트랙 프레임은 거친 지형을 다루기 위해 돌이 없이 큰 돌이 강도를 필요로 합니다. 크레인 회전대들은 다르죠. 그들은 정확히 같은 기어 인터페이스를 가지고 있어야 합니다. 그래서 무거운 짐을 들어 올릴 때 모든 것이 원활하게 회전합니다. 여금공장은 여러 가지 방법으로 이 과제를 해결합니다. 그들은 금속 혼합물을 조정하고, 벽의 두께를 바꾸고, 각 장비가 필요로 하는 것에 따라 장착물의 위치를 조정합니다. 좋은 사례는 진동 롤러입니다. 이 기계들은 니켈 합금 융통성 철로 만든 부품에 의존합니다. 왜냐하면 일반 재료들은 이러한 부품들이 직면하는 일정한 압력 주기에 견딜 수 없기 때문입니다. 최근 산업 조사에 따르면 때때로 60 MPa 이상입니다.

엄격 한 OEM 사양 을 충족 하기 위해 정밀 공학 castings

대부분의 오리지널 장비 제조업체는 발굴기 피프트 조인트 같은 중요한 부하를 운반하는 부품에 관해서 차원 허용도를 ±0.2mm 정도로 유지하도록 주장합니다. 이 부분의 내부에서 무슨 일이 일어나고 있는지 확인하기 위해, 고급 CT 스캔이 표준 관행이 되었습니다. 한편 로봇 밀링 시스템은 3.2 미크론 Ra 이하의 표면 완공을 얻을 수 있습니다. 이 부분은 350 바 이상의 압력을 가하는 수압 시스템에서 원활하게 작동해야 할 때 모든 차이를 만듭니다. 최신 모듈형 곰팡이 디자인도 게임을 변화시키고 있습니다. 이 방식 은 적당한 비용 으로 주문형 주사조각 의 소량 을 생산 할 수 있게 해 준다. 이것은 특히 수량이 항상 주요 관심사가 아닌 터널 파구 기계에 필요한 전문 광산 또는 부품의 프로토 타입을 만드는 데 유용합니다.

자주 묻는 질문 섹션

건설 기계 가루 는 무엇 입니까?

건설 기계의 주름은 발굴기와 볼도저와 같은 무거운 장비에 사용되는 중요한 부품입니다. 이 기계 는 엔진 힘 을 제어 된 운동 으로 변환 하여 장비 의 신뢰성 과 정밀 한 작동 을 보장 합니다.

첨단 cast casting design 는 어떻게 부하 를 짊어질 수 있는 능력 을 향상 시킨다?

첨단 가빙 설계는 기하학적 프로파일에 대한 작동 스트레스를 분배하여 800 MPa 이상의 부하를 견딜 수 있으며 변형없이 무거운 기계 작업을 지원합니다.

알루미늄 과 마그네슘 합금 을 사용 하는 데 는 어떤 이점 이 있습니까?

건설 기계 가루에 알루미늄과 마그네슘 합금 사용은 상당한 무게 감소, 향상 된 기동성, 구조 탄력성 및 향상 된 부식 관리를 제공합니다.

어떻게 스마트 발사소 혁신은 발사 품질을 향상시키는가?

스마트 발사소 혁신은 자동화, 인공지능 기반 품질 관리, 실시간 모니터링을 통해 엄격한 산업 표준을 충족하는 더 강력하고 신뢰할 수 있는 가루를 생산합니다.