Критична роль литю будівельної техніки в важких застосуваннях

Определіння литю будівельної техніки та їх основних функцій

Залиття, що використовується в будівельних машинах, є тією ж річю, що і для об'єднання бульдозерів, бульдозерів і інших важких установок. Вони призначені для того, щоб взяти грубу силу з двигунів і перетворити її в контрольований рух на робочих майданчиках. У реальних шахтах або великих інфраструктурних проектах ці частини справляються з напругами більше 500 тонн, але все одно все тримають в порядку приблизно на чверті міліметра. Нещодавній погляд на продуктивність обладнання в 2023 році показав щось цікаве для операторів кар'єру. Коли вони перейшли на якісніші литійні вироби, замість того щоб покладатися на зварювані частини, поломки скоротилися майже на 40%. Така надійність робить величезну різницю, коли час простою коштує грошей, а безпека завжди є проблемою.

Вища несуча здатність у складних інженерних умовах

Розроблені конструкції лиття розподіляють експлуатаційні напруження на геометричні профілі, здатні витримати навантаження більше 800 МПа еквівалентні підтримці дев'яти повністю завантажених сміттєвих машин на одній точці оберта. Ця міцність є важливою в обертових кільцях для ковтальних кранів, де лиття витримують різкі зміщення напрямку при обробці грузоподібності 2500 тонн без деформації.

Продовжена експлуатаційна довголіття при безперервному промисловому використанні

Високоякісні сплави дозволяють литтям будівельної техніки досягти 25 000+ годин служби в портових грузових операторах за допомогою трьох ключових інновацій:

- Вишуканість мікроструктури збільшує стійкість до зносу на 55%

- Стратегічні риббові моделі, що зменшують тепловий викрив

- Коррозіостійкі покриття, які тривають 8-10 років у морському середовищі

Ці досягнення призводять до 29% нижчих витрат на обслуговування за всю експлуатацію асфальтових заводів у порівнянні з традиційними кованими компонентами, на основі металургічних аналізів 2024 року.

Точність лиття на друку: забезпечення міцності і стійкості в литтях будівельних машин

Як точне лиття під давленням підвищує структурну цілісність лиття будівельної техніки

У точному литті на розплавленій металі під високим тиском вводиться сталева форма, яка може бути повторно використана багато разів. Це створює частини, які набагато щільніші з набагато меншими внутрішніми дефектами, порівняно з тим, що ми бачимо в старих методах виробництва. Цей процес дозволяє стінки тонкіше 1,5 мм, але все одно підтримує послідовну структуру зерна по всьому. Це дуже важливо при виготовленні таких речей, як гідравлічні клапани або прикріплення до бума, які повинні справлятися з повторенними циклами стресу день за днем. Нещодавнє дослідження 2023 року показало щось цікаве: частини, зроблені за допомогою лиття на друк, насправді протрималися на 18 відсотків довше, перш ніж виявили ознаки зносу, коли їх перевіряли під навантаженням, еквівалентним 50 тонам. Така довговічність робить різницю в реальних застосуваннях, де неспроможність обладнання не є варіантом.

Високий тиск проти гравітаційного лиття: як правильно вибрати метод довговічності

| Фактор | Високотискове викидання | Гравітаційне формування під давленням |

|---|---|---|

| Швидкість виробництва | 80100 циклів/год | 2030 циклів/год |

| Товщина стіни | 0,613 мм | 350 мм |

| Шершавість поверхні | Ra 1,63,2 мкм | Ra 6,312,5 мкм |

Високий тиск лиття на штампі домінує у виробництві складних тонкостенних компонентів, таких як корпуси коробки передач, забезпечуючи 99,2% вимірну консистенцію в партіях. Гравитаційне лиття залишається ідеальним для деталей товстого перерізу, таких як противажні ядра, де контрольоване затверднення запобігає дефектам стиснення.

Вивчення випадку: Покращення продуктивності компонентів экскаваторів за допомогою передового лиття на друку

Провідний OEM переробляв корпус підшипника для шахових рушій, використовуючи вакуумне високотискове лиття, зменшивши вагу частини на 23%, збільшивши максимальну радіальну вантажну здатність до 19 500 кгф. Точність майже у вигляді мережі усунула 87% післялітніх обробних операцій, знизивши витрати на виробництво на 41 дол. за одиницю.

Дорогі досягнення в області точності вимірів і поверхневої обробки для промислової надійності

Коли сучасні станки з обробкою на лічильнику CNC працюють разом з тепловими моніторингами в реальному часі, вони можуть досягти позиційних толеранцій близько +/- 0,05 мм на цих великих деталях кранів розміром 1 метр. Новіші системи управління стрільбою також знизили пористості поверхні, знизивши її до 0,1% об'єму, тому перед нанесенням порошкового покриття не потрібно додаткового обробки. Якщо подивитися на те, що відбувається в цій сфері з 2022 по 2024 рік, виробники бачать на 40% менше проблем з раннім зносом в цих суглобах. Це має сенс, якщо подумати про те, наскільки краще матеріали витримують стрес.

Просунуті матеріали: Алюмінієві і магнієві сплави в високопродуктивних литках

Переваги легких сплавів алюмінію та магнію в литках будівельних машин

Алюмінієві і магнієві сплави змінюють лиття будівельних машин, поєднуючи міцність з значним зниженням ваги. Компоненти, виготовлені з цих матеріалів, 3445% легше ніж сталеві еквіваленти, зберігаючи при цьому порівнянні несучі характеристики (Materials Engineering Journal 2023). Основні переваги включають:

- Покращена маневреність : Зменшена маса покращує час реагування при підйому та розкопці

- Структурна стійкість : Алюмінієві сплави з високого тиску, що виливаються на тиск, такі як A380, витримують ударні сили до 750 МПа в підставках для лопаток бульдозерів

- Управління корозією : Злиття магнію з спеціальним покриттям демонструють на 98% менше ями в сільській воді в порівнянні з непокритими варіантами

Вибір матеріалу для стійкості до корозії та теплової стійкості

Створення машинного лиття вимагає сплавів, призначених для екстремальних умов. Алюмінієво-кремнійні суміші, такі як 356-T6, підтримують розмірну стабільність при стійких температурах до 315 ° C, що робить їх ідеальними для компонентів, прилеглих до двигуна. Останні досягнення в магній-алюміній-цинк сплави (AZ-серії) забезпечують:

- 9,2% повільніше прогресування корозії у кислому ґрунтовому середовищі порівняно зі стандартними вуглецевими сталями

- 18% швидше розсіювання тепла в корпусах гідравлічної системи через поліпшення теплопровідності

- Галванічна сумісность з сталевими сполученнями через передові поверхневі обробки

Вплив на ефективність використання палива, мобільність та загальну продуктивність машини

Прийняття алюмінієвих і магнієвих сплавів призводить до вимірюваних переваг у ключових операційних показниках:

| Чинник продуктивності | Вигода алюмінію | Вигода магнію |

|---|---|---|

| Споживання пального | 1215% скорочення кількості кранів-подробів | 19% поліпшення в мобільних дробильниках |

| Інтервали обслуговування | 23% більше циклів обслуговування (ручки викопателя) | 31% зменшення зносу підшипників (навантажувачі на колеса) |

| Мобільність на робочому місці | 8% швидше позиціонування в вузьких просторах | 14% більше потужності корисної навантаження без структурних компромісів |

Ці істотні інновації дозволяють виробникам дотримуватися правил викидів, підвищуючи при цьому ефективність роботи - вирішальна перевага на конкурентних промислових ринках.

Розумні ліварні інновації, що перетворюють виробництво будівельних машин

Інтеграція систем автоматизації та розумних литейних систем для постійного забезпечення якості

Сьогоднішні литейні заводи стають набагато кращими у виробництві однотипних литей для будівельного обладнання завдяки автоматизації, яку вони додали до своїх процесів. Системи контролю якості, що працюють за допомогою штучного інтелекту, можуть виявити дуже дрібні недоліки, які інакше залишалися б незаміченими, а це означає, що менше дефектних деталей закінчують зникаючи. Згідно з нещодавнім звітом з 2025 року, ці розумні системи скорочують витрату приблизно на 22 відсотки, порівняно зі старомодними візуальними перевірками. Ліварні також використовують сенсори, підключені до Інтернету, щоб контролювати понад 140 різних факторів під час виробництва. Цей контроль в режимі реального часу допомагає підтримувати саме потрібну температуру при заливанні розплавленого металу і забезпечує правильне охолодження, що призводить до більш міцних, надійних литків, які відповідають суворим галузевим стандартам.

3D-печерний друк для складних, індивідуальних промислових компонентів

Адітивна промисловість революціонує виробництво форм. 3D-пепеляжна друкарня дозволяє складні геометрії, такі як внутрішні канали охолодження в гідравлічних литках, яких не може досягти звичайне виготовлення малюнків, скорочуючи час проходження на 40-60%.

Програмне забезпечення для моделювання та моделювання для зменшення дефектів відливки

Цифрова технологія двійниць передбачає поведінку затверднення і концентрацію стресу під час лиття. Аналіз кінцевих елементів (FEA) оптимізує розподіл товщини стін, мінімізує пористості в критичних несущих суглобах і підвищує довгострокову надійність.

Балансування автоматизації з кваліфікованою робочою силою в сучасних ливарних операціях

Роботизовані системи тепер виконують повторювані завдання, такі як установка ядра і обробка поверхні, а досвідчені металурги зосереджуються на розробці сплавів та усуненні проблем у процесі. Ця синергія збільшує загальну ефективність обладнання (OEE) на 18% у передових об'єктах.

Майбутні тенденції в області оцифрування та стійкого виробництва металевих литей

Індустрія використовує системи закритого циклу, які переробляють 92% матеріалів піску. Простежуваність на основі блокчейна забезпечує відповідальне придбання сировини, а плавильні печі на водієвому паливо демонструють потенціал для скорочення викидів CO2 на 65% порівняно з коксовими установками.

Застосовані промислові компоненти: задоволення вимог OEM у спеціалізованих будівельних застосуваннях

Швеяння конструкційних машин, лиття для конкретних типів обладнання

Сьогодні у будівництві потрібні відливні частини, зроблені спеціально для роботи машин на місці. Наприклад, бульдозери, їхні колеси потребують серйозної торсионної сили, щоб витримувати грубу місцевість, не викручуючись. Гран-оборотні пристрої відрізняються, вони повинні мати ті ж зубчасті передач, щоб все оберталося гладко при підйому важких тягачів. Ліварні заводи вирішують цю проблему декількома способами. Вони змінюють металеві суміші, змінюють товщину стін і регулюють місце підсилення залежно від потреб кожного обладнання. Хороший приклад - вібраційні валки. Ці машини покладаються на компоненти, зроблені з нікелевого сплаву, з легкого заліза, тому що звичайні матеріали просто не можуть витримати цикли постійного тиску, з якими стикаються ці частини, іноді понад 60 МПа згідно з останніми дослідженнями промисловості.

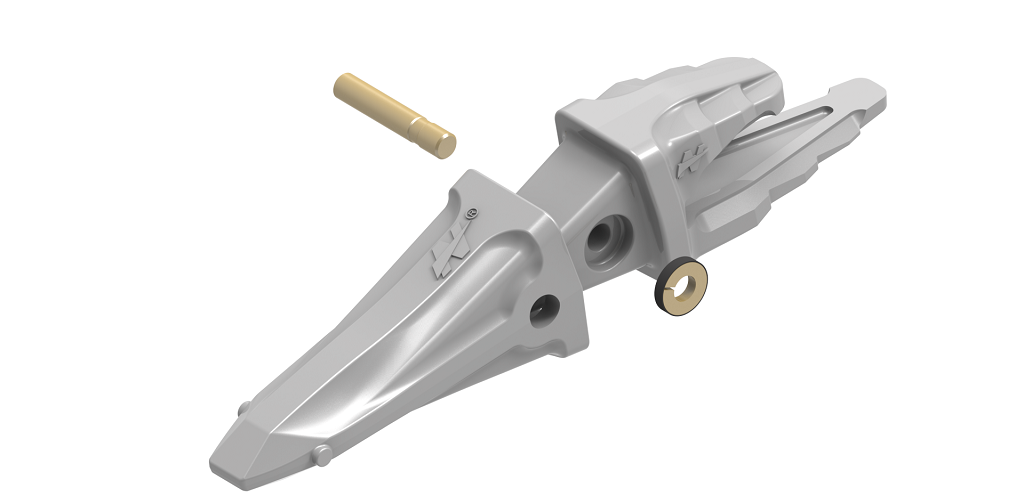

Виготовлені з точністю лиття для виконання суворих специфікацій OEM

Більшість виробників оригінального обладнання наполягають на тому, щоб тримати вимірні допустимість близько ± 0,2 мм, коли мова йде про ті важливі компоненти, що несуть навантаження, які містяться в таких речах, як з'єднання обертових штуршок экскаваторів. Для перевірки того, що відбувається всередині цих частин, передові томографічні знімки стали стандартною практикою. Тим часом роботизовані системи шліфування можуть отримати поверхневі обробки нижче 3,2 мкм Ra що робить всю різницю, коли ці частини повинні працювати гладко з гідравлічними системами, що підштовхують над тиском 350 бар. Останні моделі модульних форм теж змінюють ситуацію. Вони дозволяють виробляти менші партії за замовлення за розумними цінами. Це особливо корисно для створення прототипів спеціалізованих шахтних лопаток або деталей, необхідних для тунельних бурових машин, де кількість не завжди є головною проблемою.

Розділ запитань та відповідей

Що таке лиття будівельних машин?

Виливні частини будівельних машин є критичними компонентами, що використовуються в важкому обладнання, наприклад, в экскаваторах та бульдозерах. Вони перетворюють силу двигуна на контрольований рух, забезпечуючи надійність обладнання і точну роботу.

Як сучасні конструкції лиття підвищують його несучу здатність?

Розроблені конструкції лиття розподіляють робочі напруження по геометричним профілям, що дозволяє їм витримувати навантаження понад 800 МПа і підтримувати роботу важких машин без деформації.

Які переваги при використанні сплавів алюмінію та магнію?

Використання алюмінієвих і магнієвих сплавів в литках будівельних машин забезпечує значне скорочення ваги, підвищену маневреність, структурну стійкість та поліпшення управління корозією.

Як розумні інновації лізниці покращують якість лиття?

Інновації розумних литейних заводів використовують автоматизацію, контроль якості за допомогою штучного інтелекту та моніторинг в режимі реального часу для виробництва більш міцних, надійних литей, які відповідають суворим галузевим стандартам.

Зміст

- Критична роль литю будівельної техніки в важких застосуваннях

-

Точність лиття на друку: забезпечення міцності і стійкості в литтях будівельних машин

- Як точне лиття під давленням підвищує структурну цілісність лиття будівельної техніки

- Високий тиск проти гравітаційного лиття: як правильно вибрати метод довговічності

- Вивчення випадку: Покращення продуктивності компонентів экскаваторів за допомогою передового лиття на друку

- Дорогі досягнення в області точності вимірів і поверхневої обробки для промислової надійності

- Просунуті матеріали: Алюмінієві і магнієві сплави в високопродуктивних литках

-

Розумні ліварні інновації, що перетворюють виробництво будівельних машин

- Інтеграція систем автоматизації та розумних литейних систем для постійного забезпечення якості

- 3D-печерний друк для складних, індивідуальних промислових компонентів

- Програмне забезпечення для моделювання та моделювання для зменшення дефектів відливки

- Балансування автоматизації з кваліфікованою робочою силою в сучасних ливарних операціях

- Майбутні тенденції в області оцифрування та стійкого виробництва металевих литей

- Застосовані промислові компоненти: задоволення вимог OEM у спеціалізованих будівельних застосуваннях

- Розділ запитань та відповідей