Peran Kritis Casting Mesin Konstruksi dalam Aplikasi Berat

Mendefinisikan Casting Mesin Konstruksi dan Fungsi Inti Mereka

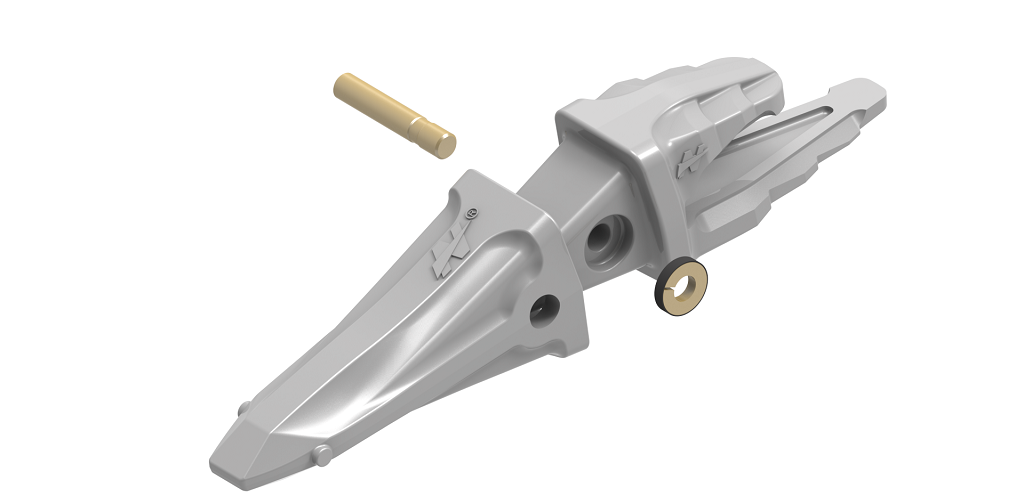

Bahan cor yang digunakan dalam mesin konstruksi pada dasarnya adalah apa yang menyatukan excavator, bulldozer, dan segala macam peralatan berat. Mereka dirancang untuk mengambil kekuatan kasar dari mesin dan mengubahnya menjadi gerakan terkontrol di seluruh lokasi kerja. Pada operasi pertambangan yang sebenarnya atau proyek infrastruktur besar, bagian-bagian ini menangani tekanan lebih dari 500 ton namun tetap menjaga semuanya sejajar dalam toleransi sekitar seperempat milimeter. Sebuah tampilan baru-baru ini pada kinerja peralatan pada tahun 2023 menunjukkan sesuatu yang menarik untuk operator quarry secara khusus. Ketika mereka beralih ke bagian-bagian yang dilas dengan kualitas yang lebih baik daripada mengandalkan bagian-bagian yang dilas, kerusakan menurun hampir 40%. Keandalan semacam itu membuat perbedaan besar ketika downtime biaya uang dan keselamatan selalu menjadi perhatian.

Kapasitas Beban yang Lebih Tinggi di Lingkungan Teknik yang Menginginkan

Desain casting canggih mendistribusikan tegangan operasi di seluruh profil geometris yang mampu menahan beban 800+ MPasetara dengan mendukung sembilan truk dump penuh beban pada titik poros tunggal. Kekuatan ini sangat penting dalam cincin putar derek, di mana corong menahan pergeseran arah yang tiba-tiba sambil menangani kapasitas angkat 2.500 ton tanpa deformasi.

Perpanjangan umur operasi dalam penggunaan industri berkelanjutan

Formulasi paduan berkualitas tinggi memungkinkan mesin konstruksi untuk mencapai 25.000+ jam layanan di pengendali kargo pelabuhan melalui tiga inovasi utama:

- Pengolahan struktur mikro meningkatkan ketahanan terhadap keausan sebesar 55%

- Pola ribbing strategis mengurangi warpage termal

- Lapisan tahan korosi yang tahan 810 tahun di lingkungan laut

Kemajuan ini menghasilkan biaya pemeliharaan selama 29% lebih rendah untuk pabrik aspal dibandingkan dengan komponen palsu tradisional, berdasarkan analisis metalurgi 2024.

Precision Die Casting: Memberikan Kekuatan dan Konsistensi dalam Casting Mesin Konstruksi

Bagaimana Precision Die Casting Meningkatkan Integritas Struktural Casting Mesin Konstruksi

Dalam pengecoran presisi, logam cair disuntikkan pada tekanan tinggi ke dalam cetakan baja yang dapat digunakan kembali berkali-kali. Hal ini menciptakan bagian yang jauh lebih padat dengan cacat internal jauh lebih sedikit dibandingkan dengan apa yang kita lihat dalam teknik manufaktur yang lebih tua. Proses ini memungkinkan dinding sehalus 1,5 milimeter namun tetap mempertahankan struktur butir yang konsisten di seluruhnya. Hal ini sangat penting ketika membuat hal-hal seperti katup hidrolik atau lampiran boom yang harus menangani siklus stres berulang hari demi hari. Penelitian terbaru dari tahun 2023 juga menunjukkan sesuatu yang menarik: bagian yang dibuat melalui die casting sebenarnya bertahan sekitar 18 persen lebih lama sebelum menunjukkan tanda-tanda keausan ketika diuji dengan beban setara dengan 50 ton. Ketahanan seperti itu membuat semua perbedaan dalam aplikasi dunia nyata di mana kegagalan peralatan bukan pilihan.

Tekanan Tinggi vs. Gravitasi Die Casting: Memilih Metode yang Tepat untuk Ketahanan

| Faktor | Pengecoran die tekanan tinggi | Gravity die casting |

|---|---|---|

| Kecepatan produksi | 80100 siklus/jam | 2030 siklus/jam |

| Ketebalan dinding | 0,613 mm | 350 mm |

| Kekasaran permukaan | Ra 1,63,2 μm | Ra 6,312,5 μm |

Perbatuan mati bertekanan tinggi mendominasi produksi komponen dinding tipis yang kompleks seperti casing gearbox, memberikan konsistensi dimensi 99,2% di seluruh batch. Gravitasi casting tetap ideal untuk bagian-bagian bagian tebal seperti inti counterweight, di mana pengeras yang terkontrol mencegah cacat penyusutan.

Studi kasus: Peningkatan kinerja komponen excavator menggunakan die casting canggih

OEM terkemuka mendesain ulang rumah bantalan excavator slew menggunakan die casting tekanan tinggi yang dibantu vakum, mengurangi berat bagian sebesar 23% sambil meningkatkan kapasitas beban radial maksimum menjadi 19.500 kgf. Keakuratan bentuk hampir bersih menghilangkan 87% dari operasi mesin pasca-membungkus, mengurangi biaya produksi sebesar $ 41 per unit.

Kemajuan dalam Keakuratan Dimensi dan Penutup Permukaan untuk Keandalan Industri

Ketika mesin CNC modern bekerja bersama dengan pemantauan termal secara real time, mereka dapat mencapai toleransi posisi sekitar +/- 0,05 mm pada bagian crane 1 meter besar. Sistem kontrol tembakan yang lebih baru benar-benar telah mengurangi porositas permukaan juga, membawanya di bawah 0,1% volume bijaksana sehingga kita tidak perlu finishing tambahan sebelum menerapkan lapisan bubuk. Melihat apa yang terjadi di lapangan dari tahun 2022 hingga 2024, produsen melihat sekitar 40% lebih sedikit masalah dengan kegagalan pelembab awal pada sendi loader yang bersambung. Benar jika kau berpikir tentang seberapa baik bahannya bertahan di bawah tekanan sekarang.

Bahan Lanjutan: Paduan Aluminium dan Magnesium dalam Pembuatan Performa Tinggi

Manfaat paduan aluminium dan magnesium ringan dalam cor mesin konstruksi

Paduan aluminium dan magnesium mengubah cor mesin konstruksi dengan menggabungkan kekuatan dengan pengurangan berat yang signifikan. Komponen yang terbuat dari bahan ini adalah 3445% lebih ringan dibandingkan dengan baja setara dengan mempertahankan kinerja beban yang sebanding (Materials Engineering Journal 2023). Manfaat utama meliputi:

- Manuverabilitas Ditingkatkan : Massa yang berkurang meningkatkan waktu respons dalam tugas mengangkat dan menggali

- Ketahanan struktural : Paduan aluminium die-cast bertekanan tinggi seperti A380 tahan kekuatan benturan hingga 750 MPa di pemasangan bilah buldoser

- Pengelolaan korosi : Paduan magnesium dengan lapisan khusus menunjukkan 98% lebih sedikit lubang di lingkungan air asin dibandingkan dengan varian yang tidak dilapisi

Pemilihan bahan untuk ketahanan korosi dan stabilitas termal

Pembuangan mesin konstruksi membutuhkan paduan yang dirancang untuk kondisi ekstrem. Campuran aluminium-silikon seperti 356-T6 mempertahankan stabilitas dimensi pada suhu yang berkelanjutan hingga 315 ° C, menjadikannya ideal untuk komponen yang berdekatan dengan mesin. Kemajuan terbaru dalam paduan magnesium-aluminium-sink (serisi AZ) memberikan:

- 9,2% lebih lambat perkembangan korosi dalam lingkungan tanah asam dibandingkan baja karbon standar

- 18% lebih cepat dissipation panas dalam rumah sistem hidrolik karena peningkatan konduktivitas termal

- Kompatibilitas Galvanik dengan pengikat baja melalui perawatan permukaan canggih

Dampak pada efisiensi bahan bakar, mobilitas, dan kinerja mesin secara keseluruhan

Penerapan paduan aluminium dan magnesium mendorong keuntungan yang terukur di semua metrik operasi utama:

| Faktor Kinerja | Manfaat Aluminium | Manfaat Magnesium |

|---|---|---|

| Konsumsi Bahan Bakar | pengurangan 12~15% pada crane crawler | 19% peningkatan pada mesin penghancur bergerak |

| Interval Pemeliharaan | 23% siklus layanan yang lebih lama (pembengkakan tangan excavator) | 31% mengurangi keausan bantalan (pemuat roda) |

| Mobilitas di Tempat Kerja | 8% lebih cepat posisi di ruang sempit | 14% kapasitas muatan yang lebih tinggi tanpa kompromi struktural |

Inovasi material ini memungkinkan produsen memenuhi peraturan emisi sambil meningkatkan efisiensi operasionalkeuntungan penting di pasar industri yang kompetitif.

Inovasi Smart Foundry Mengubah Mesin Konstruksi Produksi Casting

Integrasi sistem otomatisasi dan sistem pengecoran cerdas untuk kualitas yang konsisten

Pabrik pengecoran saat ini semakin baik dalam memproduksi cor yang konsisten untuk peralatan konstruksi berkat semua otomatisasi yang mereka tambahkan ke proses mereka. Sistem kontrol kualitas yang didukung oleh kecerdasan buatan dapat menemukan cacat yang sangat kecil yang tidak akan terdeteksi, yang berarti lebih sedikit bagian yang rusak akhirnya dibuang. Menurut laporan industri terbaru dari 2025, sistem cerdas ini mengurangi limbah sekitar 22 persen dibandingkan dengan pemeriksaan visual kuno. Pabrik pengecoran juga menggunakan sensor yang terhubung ke internet untuk memantau lebih dari 140 faktor yang berbeda selama produksi. Pemantauan waktu nyata ini membantu menjaga suhu yang tepat saat logam cair dituangkan dan memastikan pendinginan yang tepat, sehingga menghasilkan cor yang lebih kuat dan dapat diandalkan yang memenuhi standar industri yang ketat.

pencetakan pasir 3D untuk komponen industri yang kompleks dan khusus

Manufaktur aditif merevolusi produksi cetakan. Pencetakan pasir 3D memungkinkan geometri yang rumit seperti saluran pendinginan internal dalam cor hydraulicyang tidak dapat dicapai dengan pembuatan pola konvensional, sementara mengurangi waktu lead sebesar 4060%.

Perangkat lunak simulasi dan pemodelan untuk mengurangi cacat pada cor

Teknologi kembar digital memprediksi perilaku pengerasan dan konsentrasi stres selama pengecoran. Analisis elemen terbatas (FEA) mengoptimalkan distribusi ketebalan dinding, meminimalkan porositas pada sendi yang kritis dan meningkatkan keandalan jangka panjang.

Menimbangkan otomatisasi dengan tenaga kerja terampil dalam operasi pengecoran modern

Sistem robot sekarang menangani tugas berulang seperti pengaturan inti dan finishing permukaan, sementara ahli logam berpengalaman berfokus pada pengembangan paduan dan pemecahan masalah proses. Sinergi ini meningkatkan efisiensi peralatan secara keseluruhan (OEE) sebesar 18% di fasilitas canggih.

Tren masa depan dalam digitalisasi dan manufaktur berkelanjutan untuk logam cor

Industri ini mengadopsi sistem loop tertutup yang mendaur ulang 92% dari bahan cetakan pasir. Pelacakan berbasis blockchain memastikan sumber bahan baku yang bertanggung jawab, dan tungku pencairan bertenaga hidrogen menunjukkan potensi untuk mengurangi emisi CO2 sebesar 65% dibandingkan dengan unit yang menggunakan kokes.

Komponen Industri Custom: Memenuhi Permintaan OEM dalam Aplikasi Konstruksi Khusus

Tailoring Mesin Konstruksi Castings untuk jenis peralatan tertentu

Konstruksi saat ini membutuhkan bagian-bagian yang dibuat khusus untuk bagaimana mesin benar-benar bekerja di lokasi. Ambil buldozer misalnya rangka rel mereka membutuhkan kekuatan torsi yang serius untuk menangani medan kasar tanpa memutar terpisah. Papan putar derek berbeda mereka harus memiliki antarmuka gigi yang tepat sehingga semuanya berputar dengan lancar ketika mengangkat beban berat. Pabrik pengecoran mengatasi tantangan ini dengan beberapa cara. Mereka mengubah campuran logam, mengubah ketebalan dinding, dan menyesuaikan tempat penguatan berdasarkan kebutuhan setiap peralatan. Sebuah studi kasus yang baik berasal dari roller getar. Mesin-mesin ini bergantung pada komponen yang terbuat dari besi duktil paduan nikel karena bahan biasa tidak bisa menahan siklus tekanan konstan yang dihadapi bagian-bagian ini, kadang-kadang lebih dari 60 MPa menurut temuan industri terbaru.

Castings Teknik Presisi untuk Memenuhi Spesifikasi OEM yang ketat

Sebagian besar produsen peralatan asli bersikeras untuk menjaga toleransi dimensi ketat sekitar ± 0,2 mm ketika datang ke komponen beban penting yang ditemukan dalam hal-hal seperti sendi pivot excavator. Untuk memeriksa apa yang terjadi di dalam bagian ini, CT scan canggih telah menjadi praktik standar. Sementara itu sistem penggilingan robot dapat mendapatkan permukaan selesai di bawah 3,2 mikron Ra yang membuat semua perbedaan ketika bagian-bagian ini perlu bekerja dengan lancar dengan sistem hidrolik mendorong tekanan lebih dari 350 bar. Desain cetakan modular terbaru juga mengubah permainan. Mereka memungkinkan untuk memproduksi batch kecil dari casting kustom dengan biaya yang wajar. Hal ini sangat berguna untuk membuat prototipe sekop pertambangan khusus atau bagian yang dibutuhkan untuk mesin pengeboran terowongan di mana kuantitas tidak selalu menjadi perhatian utama.

Bagian FAQ

Apa itu casting mesin konstruksi?

Casting mesin konstruksi adalah komponen penting yang digunakan dalam peralatan berat seperti excavator dan bulldozer. Mereka mengubah kekuatan mesin menjadi gerakan yang terkontrol, memastikan keandalan peralatan dan operasi yang tepat.

Bagaimana desain pengecoran canggih meningkatkan kapasitas beban?

Desain casting canggih mendistribusikan tegangan operasi di seluruh profil geometris, memungkinkan mereka untuk menahan beban 800+ MPa dan mendukung operasi mesin berat tanpa deformasi.

Apa manfaatnya menggunakan paduan aluminium dan magnesium?

Menggunakan paduan aluminium dan magnesium dalam corong mesin konstruksi menawarkan pengurangan berat yang signifikan, peningkatan manuver, ketahanan struktural, dan manajemen korosi yang lebih baik.

Bagaimana inovasi pengecoran cerdas meningkatkan kualitas pengecoran?

Inovasi pengecoran cerdas menggunakan otomatisasi, kontrol kualitas berbasis AI, dan pemantauan real-time untuk menghasilkan cor yang lebih kuat dan dapat diandalkan yang memenuhi standar industri yang ketat.

Daftar Isi

- Peran Kritis Casting Mesin Konstruksi dalam Aplikasi Berat

-

Precision Die Casting: Memberikan Kekuatan dan Konsistensi dalam Casting Mesin Konstruksi

- Bagaimana Precision Die Casting Meningkatkan Integritas Struktural Casting Mesin Konstruksi

- Tekanan Tinggi vs. Gravitasi Die Casting: Memilih Metode yang Tepat untuk Ketahanan

- Studi kasus: Peningkatan kinerja komponen excavator menggunakan die casting canggih

- Kemajuan dalam Keakuratan Dimensi dan Penutup Permukaan untuk Keandalan Industri

- Bahan Lanjutan: Paduan Aluminium dan Magnesium dalam Pembuatan Performa Tinggi

-

Inovasi Smart Foundry Mengubah Mesin Konstruksi Produksi Casting

- Integrasi sistem otomatisasi dan sistem pengecoran cerdas untuk kualitas yang konsisten

- pencetakan pasir 3D untuk komponen industri yang kompleks dan khusus

- Perangkat lunak simulasi dan pemodelan untuk mengurangi cacat pada cor

- Menimbangkan otomatisasi dengan tenaga kerja terampil dalam operasi pengecoran modern

- Tren masa depan dalam digitalisasi dan manufaktur berkelanjutan untuk logam cor

- Komponen Industri Custom: Memenuhi Permintaan OEM dalam Aplikasi Konstruksi Khusus

- Bagian FAQ