Le rôle essentiel des pièces moulées dans les machines de construction dans les applications lourdes

Définition des pièces moulées de machines de construction et de leurs fonctions principales

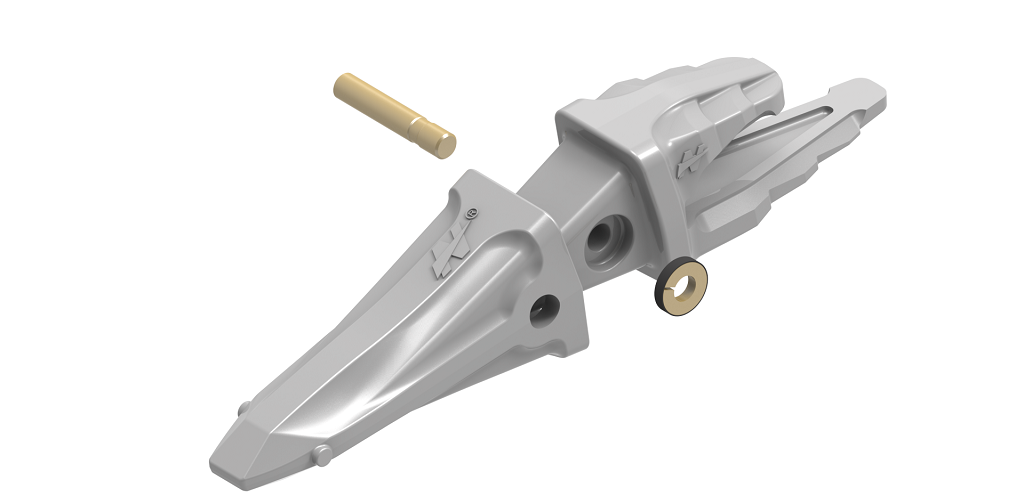

Les pièces moulées utilisées dans les machines de construction sont essentiellement celles qui maintiennent ensemble les excavatrices, les bulldozers et toutes sortes d'équipements lourds. Ils sont conçus pour prendre cette force brute des moteurs et la convertir en mouvement contrôlé sur les chantiers. Dans les mines ou les grands projets d'infrastructure, ces pièces supportent des contraintes de plus de 500 tonnes, tout en gardant tout aligné à environ un quart de millimètre de tolérance. Un examen récent des performances des équipements en 2023 a montré quelque chose d'intéressant pour les exploitants de carrières en particulier. Quand ils ont opté pour des pièces de meilleure qualité au lieu de se fier aux pièces soudéses, les pannes ont diminué de près de 40%. Ce genre de fiabilité fait une énorme différence quand les temps d'arrêt coûtent de l'argent et que la sécurité est toujours un souci.

Capacité de charge supérieure dans des environnements d'ingénierie exigeants

Des conceptions de moulage avancées répartissent les contraintes de fonctionnement sur des profils géométriques capables de supporter des charges de plus de 800 MPaéquivalant à soutenir neuf camions-chargeurs entièrement chargés sur un seul point de pivotement. Cette résistance est essentielle dans les anneaux de rotation des grues à rampe, où les pièces moulées supportent des changements directionnels brusques tout en manipulant des capacités de levage de 2 500 tonnes sans déformation.

Longévité opérationnelle prolongée en cas d'utilisation industrielle continue

Les formules en alliages de haute qualité permettent aux pièces moulées de machines de construction d'atteindre plus de 25 000 heures de service dans les ports de manutention de marchandises grâce à trois innovations clés:

- Récupération de la microstructure pour augmenter la résistance à l'usure de 55%

- Les motifs stratégiques de riblage réduisant la déformation thermique

- Couches résistantes à la corrosion, d'une durée de vie de 8 à 10 ans dans les milieux marins

Ces progrès entraînent une réduction de 29% des coûts de maintenance tout au long de la vie des usines d'asphalte par rapport aux composants forgés traditionnels, selon les analyses métallurgiques de 2024.

La coulée sous pression de précision: résistance et cohérence des pièces de construction

Comment la coulée sous pression de précision améliore l'intégrité structurelle des pièces de construction

Dans la coulée sous pression de précision, le métal fondu est injecté sous haute pression dans des moules en acier qui peuvent être réutilisés plusieurs fois. Cela crée des pièces beaucoup plus denses avec beaucoup moins de défauts internes que ce que nous voyons dans les techniques de fabrication plus anciennes. Le procédé permet de paroies aussi minces que 1,5 millimètre tout en maintenant une structure de grain cohérente à travers. Cela est très important quand on fabrique des choses comme des vannes hydrauliques ou des raccords de broche qui doivent gérer des cycles de stress répétés jour après jour. Des recherches récentes de 2023 ont également montré quelque chose d'intéressant: les pièces fabriquées par moulage sous pression ont en fait duré environ 18% de plus avant de montrer des signes d'usure lorsqu'elles ont été testées sous des charges équivalentes à 50 tonnes. Ce genre de durabilité fait toute la différence dans les applications du monde réel où une défaillance d'équipement n'est pas une option.

La coulée sous haute pression ou sous gravité: choisir la bonne méthode pour la durabilité

| Facteur | Moulage sous haute pression | Moulage sous gravité |

|---|---|---|

| Vitesse de production | 80100 cycles/heure | 2030 cycles/heure |

| Épaisseur de mur | 0,613 mm | 3 50 mm |

| Surface roughness | Ra 1,6 3,2 μm | Ra 6,312,5 μm |

La coulée sous pression à haute pression domine la production de composants complexes à parois minces tels que les boîtiers de boîtes de vitesses, offrant une cohérence dimensionnelle de 99,2% entre les lots. La coulée par gravité reste idéale pour les pièces à section épaisse telles que les noyaux de contrepoids, où la solidification contrôlée empêche les défauts de rétrécissement.

Étude de cas: Amélioration des performances des composants des excavatrices par coulée sous pression avancée

Un OEM leader a redessiné son boîtier de roulement de roulement de la pelle à excavatrice en utilisant la coulée sous pression sous pression sous vide, réduisant le poids de la pièce de 23% tout en augmentant la capacité de charge radiale maximale à 19 500 kgf. La précision de la forme de la file d'attente a éliminé 87% des opérations d'usinage post-casting, réduisant les coûts de production de 41 $ par unité.

Des progrès dans la précision dimensionnelle et la finition de surface pour une fiabilité industrielle

Quand les matrices usinées CNC modernes fonctionnent avec la surveillance thermique en temps réel, elles peuvent atteindre des tolérances de position autour de +/- 0,05 mm sur ces grandes pièces de grue de 1 mètre. Les nouveaux systèmes de contrôle de tir ont vraiment réduit la porosité de la surface aussi, la ramener en dessous de 0,1% en volume, donc nous n'avons pas besoin de finition supplémentaire avant d'appliquer la couche en poudre. En regardant ce qui se passe dans le domaine de 2022 à 2024, les fabricants voient environ 40% de moins de problèmes avec les défaillances d'usure précoce dans ces joints de chargeurs articulés. Ça a du sens quand on pense à combien les matériaux résistent mieux sous pression maintenant.

Matériaux avancés: alliages d'aluminium et de magnésium dans les pièces moulées à haute performance

Avantages des alliages légers d'aluminium et de magnésium dans les pièces moulées de machines de construction

Les alliages d'aluminium et de magnésium sont en train de transformer les pièces moulées de machines de construction en combinant résistance et réduction significative de poids. Les composants fabriqués à partir de ces matériaux sont: 3445% plus léger les résultats de l'analyse de la capacité de charge sont comparables à ceux des équivalents en acier (Materials Engineering Journal 2023). Les principaux avantages sont les suivants:

- Maniabilité améliorée : La réduction de la masse améliore les temps de réponse dans les tâches de levage et de creusement

- Résilience structurelle : Les alliages d'aluminium moulé sous haute pression comme l'A380 résistent à des forces d'impact allant jusqu'à 750 MPa dans les supports de lame de bulldozer

- Gestion de la corrosion : Les alliages de magnésium avec revêtements exclusifs présentent 98% moins de creux dans les milieux d'eau salée que les variantes non revêtues

Sélection des matériaux pour leur résistance à la corrosion et leur stabilité thermique

Les pièces moulées de machines de construction nécessitent des alliages conçus pour des conditions extrêmes. Les mélanges aluminium-silicone tels que le 356-T6 maintiennent une stabilité dimensionnelle à des températures soutenues allant jusqu'à 315 °C, ce qui les rend idéaux pour les composants adjacents au moteur. Les progrès récents dans les alliages magnésium-aluminium-zinc (série AZ) permettent:

- 9,2% de progression de la corrosion plus lente dans les sols acides par rapport aux aciers au carbone standard

- dissipation de chaleur 18% plus rapide dans les boîtiers de systèmes hydrauliques en raison d'une meilleure conductivité thermique

- Compatibilité galvanique avec des fixations en acier par des traitements de surface avancés

Impact sur l'efficacité énergétique, la mobilité et les performances globales de la machine

L'adoption d'alliages d'aluminium et de magnésium entraîne des gains mesurables sur les principales mesures opérationnelles:

| Facteur de performance | Avantages de l'aluminium | Bénéfices du magnésium |

|---|---|---|

| Consommation de Carburant | réduction de 12 à 15% des grues à rampe | amélioration de 19% des broyeurs mobiles |

| Intervalle d'entretien | 23% de cycles de fonctionnement plus longs (bras pivotants de la pelle) | 31% d'usure réduite des roulements (chargeurs à roues) |

| Mobilité sur le lieu de travail | 8% de plus rapide positionnement dans des espaces confinés | 14% de plus de capacité de charge utile sans compromis structurels |

Ces innovations importantes permettent aux fabricants de respecter les réglementations en matière d'émissions tout en améliorant l'efficacité opérationnelle, un avantage décisif sur les marchés industriels concurrentiels.

Innovation de la fonderie intelligente qui transforme la production de machines de construction

Intégration des systèmes d'automatisation et de fonderie intelligente pour une qualité constante

Les fonderies d'aujourd'hui sont de plus en plus performantes pour produire des pièces moulées cohérentes pour les équipements de construction grâce à l'automatisation qu'elles ont ajoutée à leurs processus. Les systèmes de contrôle de qualité alimentés par l'intelligence artificielle peuvent repérer de très petits défauts qui passeraient autrement inaperçus, ce qui signifie que moins de pièces défectueuses finissent par être mises au rebut. Selon un récent rapport de l'industrie datant de 2025, ces systèmes intelligents réduisent les déchets d'environ 22% par rapport aux contrôles visuels à l'ancienne. Les fonderies utilisent également des capteurs connectés à Internet pour surveiller plus de 140 facteurs différents pendant la production. Cette surveillance en temps réel permet de maintenir la température exacte lorsque le métal fondu est coulé et assure un refroidissement adéquat, ce qui permet de produire des pièces moulées plus résistantes et plus fiables, qui répondent aux normes strictes de l'industrie.

impression 3D sur sable pour des composants industriels complexes et personnalisés

La fabrication additive est en train de révolutionner la production de moules. L'impression 3D sur sable permet de réaliser des géométries complexes, telles que les canaux de refroidissement internes dans les pièces moulées hydrauliques, impossibles à réaliser avec la fabrication de motifs conventionnels, tout en réduisant les délais de production de 40 à 60%.

Logiciel de simulation et de modélisation pour réduire les défauts des pièces moulées

La technologie jumelle numérique prédit le comportement de solidification et les concentrations de contraintes pendant la coulée. L'analyse par éléments finis (FEA) optimise la distribution de l'épaisseur de la paroi, réduisant la porosité dans les joints critiques supportant la charge et améliorant la fiabilité à long terme.

Équilibrer l'automatisation avec une main-d'œuvre qualifiée dans les opérations de fonderie modernes

Les systèmes robotiques s'occupent désormais de tâches répétitives comme le réglage du noyau et la finition de la surface, tandis que les métallurgistes expérimentés se concentrent sur le développement d'alliages et le dépannage des processus. Cette synergie augmente l'efficacité globale des équipements (OEE) de 18% dans les installations avancées.

Tendances futures de la numérisation et de la fabrication durable des pièces moulées métalliques

L'industrie adopte des systèmes en boucle fermée qui recyclent 92% des matériaux de moules de sable. La traçabilité basée sur la blockchain assure un approvisionnement responsable des métaux bruts, et les fours de fusion à hydrogène démontrent un potentiel de réduction des émissions de CO2 de 65% par rapport aux unités à coke.

Composants industriels sur mesure: répondre aux demandes des OEM dans les applications de construction spécialisées

Fabrication de pièces moulées pour machines de construction

La construction actuelle exige des pièces moulées spécialement conçues pour le fonctionnement des machines sur le chantier. Prenons par exemple les bulldozers dont les cadres ont besoin d'une grande résistance à la torsion pour supporter un terrain accidenté sans se tordre. Les tourne-disques à grue sont différents, ils doivent avoir exactement les mêmes interfaces d'engrenages pour que tout tourne en douceur lors du levage de charges lourdes. Les fonderies s'attaquent à ce défi de plusieurs façons. Ils ajustent les mélanges métalliques, modifient l'épaisseur des murs et ajustent l'emplacement des renforcements en fonction des besoins de chaque équipement. Un bon exemple est celui des rouleaux vibrants. Ces machines reposent sur des composants en fer ductile allié au nickel, car les matériaux ordinaires ne peuvent résister aux cycles de pression constants auxquels ces pièces sont confrontées, parfois supérieurs à 60 MPa selon les dernières découvertes de l'industrie.

Les pièces moulées de précision pour répondre aux spécifications strictes des OEM

La plupart des fabricants d'équipements d'origine insistent pour que les tolérances dimensionnelles restent à ± 0,2 mm pour les composants de support de charge importants que l'on trouve dans des éléments tels que les joints de pivot de la pelle. Pour vérifier ce qui se passe à l'intérieur de ces parties, la tomodensitométrie avancée est devenue une pratique courante. Pendant ce temps, les systèmes de meulage robotiques peuvent obtenir des finitions de surface inférieures à 3,2 microns Ra ce qui fait toute la différence lorsque ces pièces doivent fonctionner sans heurts avec des systèmes hydrauliques poussant plus de 350 bar de pression. Les dernières modules de moules changent aussi le jeu. Ils permettent de produire des lots plus petits de pièces coulées sur mesure à des coûts raisonnables. Ceci est particulièrement utile pour fabriquer des prototypes de pellets miniers spécialisés ou des pièces nécessaires pour les machines de forage de tunnels où la quantité n'est pas toujours la principale préoccupation.

Section FAQ

Qu'est-ce que la coulée de machines de construction?

Les pièces moulées de machines de construction sont des composants essentiels utilisés dans les équipements lourds tels que les excavatrices et les bulldozers. Ils convertissent la force du moteur en mouvement contrôlé, assurant ainsi la fiabilité et la précision du fonctionnement de l'équipement.

Comment les conceptions avancées de la coulée améliorent- elles la capacité de charge?

Les conceptions de moulage avancées répartissent les contraintes de fonctionnement sur les profils géométriques, leur permettant de résister à des charges de plus de 800 MPa et de supporter les opérations de machines lourdes sans déformation.

Quels sont les avantages de l'utilisation d'alliages d'aluminium et de magnésium?

L'utilisation d'alliages d'aluminium et de magnésium dans les pièces moulées de machines de construction offre une réduction significative du poids, une meilleure maniabilité, une plus grande résilience structurelle et une meilleure gestion de la corrosion.

Comment les innovations de la fonderie améliorent-elles la qualité de la coulée?

Les innovations de la fonderie intelligente utilisent l'automatisation, le contrôle de la qualité basé sur l'IA et la surveillance en temps réel pour produire des pièces moulées plus solides et plus fiables qui répondent aux normes strictes de l'industrie.

Table des Matières

- Le rôle essentiel des pièces moulées dans les machines de construction dans les applications lourdes

-

La coulée sous pression de précision: résistance et cohérence des pièces de construction

- Comment la coulée sous pression de précision améliore l'intégrité structurelle des pièces de construction

- La coulée sous haute pression ou sous gravité: choisir la bonne méthode pour la durabilité

- Étude de cas: Amélioration des performances des composants des excavatrices par coulée sous pression avancée

- Des progrès dans la précision dimensionnelle et la finition de surface pour une fiabilité industrielle

- Matériaux avancés: alliages d'aluminium et de magnésium dans les pièces moulées à haute performance

-

Innovation de la fonderie intelligente qui transforme la production de machines de construction

- Intégration des systèmes d'automatisation et de fonderie intelligente pour une qualité constante

- impression 3D sur sable pour des composants industriels complexes et personnalisés

- Logiciel de simulation et de modélisation pour réduire les défauts des pièces moulées

- Équilibrer l'automatisation avec une main-d'œuvre qualifiée dans les opérations de fonderie modernes

- Tendances futures de la numérisation et de la fabrication durable des pièces moulées métalliques

- Composants industriels sur mesure: répondre aux demandes des OEM dans les applications de construction spécialisées

-

Section FAQ

- Qu'est-ce que la coulée de machines de construction?

- Comment les conceptions avancées de la coulée améliorent- elles la capacité de charge?

- Quels sont les avantages de l'utilisation d'alliages d'aluminium et de magnésium?

- Comment les innovations de la fonderie améliorent-elles la qualité de la coulée?