Peranan Kritikal Casting Mesin Pembinaan dalam Aplikasi Tugas Berat

Menentukan Casting Mesin Pembinaan dan Fungsi Utamanya

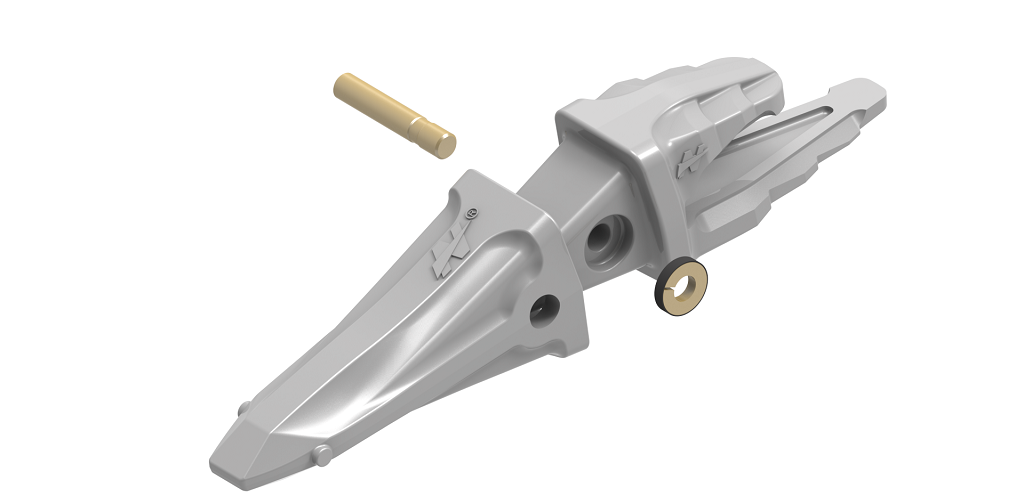

Besi yang digunakan dalam mesin pembinaan pada dasarnya adalah apa yang memegang bersama excavator, bulldozer, dan semua jenis peralatan berat. Mereka direka untuk mengambil tenaga kasar dari enjin dan menukarnya kepada pergerakan terkawal di tapak kerja. Dalam operasi perlombongan sebenar atau projek infrastruktur besar, bahagian-bahagian ini mengendalikan tekanan lebih daripada 500 tan namun masih mengekalkan segala-galanya sejajar dalam kira-kira seperempat milimeter toleransi. Satu pandangan baru-baru ini terhadap prestasi peralatan pada tahun 2023 menunjukkan sesuatu yang menarik untuk pengendali loji khusus. Apabila mereka beralih ke corak yang lebih baik daripada bergantung pada bahagian las, kerosakan menurun hampir 40%. Kebolehpercayaan seperti itu membuat perbezaan besar apabila waktu henti kos wang dan keselamatan adalah sentiasa kebimbangan.

Kapasiti Beban yang Lebih Tinggi dalam Kawasan Kejuruteraan yang Memandangkan

Reka bentuk pengecoran canggih mengedarkan tekanan operasi di seluruh profil geometri yang mampu menahan beban 800+ MPa setara dengan menyokong sembilan trak pengempas penuh di satu titik pusingan. Kekuatan ini penting dalam cincin putar kren crawler, di mana corak tahan perubahan arah tiba-tiba sambil mengendalikan kapasiti mengangkat 2,500 tan tanpa deformasi.

Perpanjangan umur operasi dalam penggunaan perindustrian yang berterusan

Formula paduan bertaraf tinggi membolehkan corak mesin pembinaan mencapai 25,000+ jam perkhidmatan dalam pengendali kargo pelabuhan melalui tiga inovasi utama:

- Pencikan struktur mikro meningkatkan rintangan haus sebanyak 55%

- Corak ribbing strategik mengurangkan warpage terma

- Lapisan tahan kakisan yang tahan 810 tahun di persekitaran laut

Kemajuan ini menghasilkan kos penyelenggaraan sepanjang hayat 29% lebih rendah untuk loji aspal berbanding dengan komponen palsu tradisional, berdasarkan analisis metalurgi 2024.

Precision Die Casting: Menyediakan Kekuatan dan Konsistensi dalam Casting Mesin Pembinaan

Bagaimana Pengeboran Die Precision Meningkatkan Integriti Struktural Pengeboran Mesin Pembinaan

Dalam pengecoran presisi, logam cair disuntik pada tekanan tinggi ke dalam acuan keluli yang boleh digunakan semula berkali-kali. Ini menghasilkan bahagian yang lebih padat dengan kekurangan dalaman yang jauh lebih sedikit berbanding dengan apa yang kita lihat dalam teknik pembuatan lama. Proses ini membolehkan dinding seheluh 1.5 milimeter namun masih mengekalkan struktur butiran yang konsisten di seluruhnya. Ini sangat penting apabila membuat benda seperti injap hidraulik atau lampiran boom yang perlu menangani kitaran tekanan berulang hari demi hari. Penyelidikan baru-baru ini dari 2023 menunjukkan sesuatu yang menarik juga: bahagian yang dibuat melalui pengecoran mati sebenarnya bertahan sekitar 18 peratus lebih lama sebelum menunjukkan tanda-tanda haus apabila diuji di bawah beban bersamaan dengan 50 tan. Ketahanan sedemikian membuat semua perbezaan dalam aplikasi dunia sebenar di mana kegagalan peralatan bukan pilihan.

Tekanan Tinggi vs. Graviti Die Casting: Memilih Kaedah yang Tepat untuk Ketahanan

| Faktor | Pengecoran die tekanan tinggi | Gravity die casting |

|---|---|---|

| Kelajuan Pengeluaran | 80100 kitaran/jam | 2030 kitaran/jam |

| Ketebalan dinding | 0.613 mm | 350 mm |

| Kasar permukaan | Ra 1.63.2 μm | Ra 6.312.5 μm |

Pengeboran mati tekanan tinggi mendominasi pengeluaran komponen kompleks, dinding nipis seperti rumah kotak gear, memberikan konsistensi dimensi 99.2% di seluruh kumpulan. Pengeboran graviti tetap sesuai untuk bahagian bahagian tebal seperti teras lawan berat, di mana pengeras yang terkawal mencegah kecacatan penyusutan.

Kajian Kes: Peningkatan Prestasi di Komponen Excavator Menggunakan Casting Die Advanced

OEM terkemuka merancang semula perumahan bantalan excavator slewnya menggunakan pengecoran mati tekanan tinggi yang dibantu vakum, mengurangkan berat bahagian sebanyak 23% sambil meningkatkan kapasiti beban radial maksimum kepada 19.500 kgf. Kecekapan bentuk hampir bersih menghapuskan 87% operasi pemesinan pasca-penyemaian, mengurangkan kos pengeluaran sebanyak $ 41 setiap unit.

Kemajuan dalam ketepatan dimensi dan kemasan permukaan untuk kebolehpercayaan industri

Apabila mesin CNC moden bekerja bersama pemantauan haba masa nyata, mereka boleh mencapai toleransi kedudukan sekitar +/- 0.05 mm pada bahagian kren besar 1 meter. Sistem kawalan tembakan yang lebih baru telah mengurangkan perembusan permukaan juga, membawa ia di bawah 0.1% jumlah yang bijak jadi kita tidak memerlukan sebarang penamat tambahan sebelum memohon lapisan serbuk. Melihat apa yang berlaku di lapangan dari tahun 2022 hingga 2024, pengeluar melihat kira-kira 40% kurang masalah dengan kegagalan haus awal pada sendi loader yang bersambung. Membuat makna apabila anda berfikir tentang bagaimana banyak bahan tahan lebih baik di bawah tekanan sekarang.

Bahan Lanjutan: Alloy Aluminium dan Magnesium dalam Pengeboran Berprestasi Tinggi

Manfaat Alloy Aluminium dan Magnesium Ringan dalam Pengeboran Mesin Pembinaan

Aluminium dan aloi magnesium mengubah corak mesin pembinaan dengan menggabungkan kekuatan dengan pengurangan berat yang ketara. Komponen yang diperbuat daripada bahan ini adalah 3445% lebih ringan daripada setara keluli sambil mengekalkan prestasi beban yang setara (Materials Engineering Journal 2023). Manfaat utama termasuk:

- Kemudahan Manuver Yang Ditingkatkan : Berat yang berkurangan meningkatkan masa tindak balas dalam tugas mengangkat dan menggali

- Kemudahan struktur : Alloy aluminium die-cast tekanan tinggi seperti A380 menahan kekuatan kejutan sehingga 750 MPa di pemasangan bilah buldozer

- Pengurusan kakisan : Alloy magnesium dengan salutan paten menunjukkan 98% kurang mengepung di persekitaran air masin berbanding varian yang tidak dilapisi

Pilihan bahan untuk rintangan kakisan dan kestabilan haba

Pengeboran mesin pembinaan memerlukan aloi yang direka untuk keadaan yang melampau. Campuran aluminium-silikon seperti 356-T6 mengekalkan kestabilan dimensi pada suhu berterusan sehingga 315 ° C, menjadikannya sesuai untuk komponen berdekatan enjin. Kemajuan baru-baru ini dalam aloi magnesium-aluminium-zinc (serangkaian AZ) memberikan:

- 9.2% perkembangan kakisan yang lebih perlahan dalam persekitaran tanah berasid berbanding keluli karbon standard

- penghapusan haba 18% lebih cepat dalam perumahan sistem hidraulik kerana peningkatan konduktiviti haba

- Keserasian Galvanik dengan pengikat keluli melalui rawatan permukaan canggih

Kesan pada kecekapan bahan api, mobiliti, dan prestasi keseluruhan mesin

Pengambilan aloi aluminium dan magnesium mendorong keuntungan yang boleh diukur di semua metrik operasi utama:

| Faktor Prestasi | Manfaat Aluminium | Manfaat Magnesium |

|---|---|---|

| Penggunaan Bahan Api | pengurangan 12~15% pada kren merangkak | 19% peningkatan dalam mesin pemotong mudah alih |

| Jangka Masa Pemeliharaan | 23% kitaran perkhidmatan yang lebih lama (tangan swing excavator) | 31% mengurangkan haus bearing (pemuat roda) |

| Mobiliti Tempat Kerja | 8% lebih cepat kedudukan di ruang sempit | 14% lebih banyak kapasiti muatan berguna tanpa kompromi struktur |

Inovasi-inovasi ini membolehkan pengeluar memenuhi peraturan pelepasan sambil meningkatkan kecekapan operasikeuntungan penting dalam pasaran industri yang kompetitif.

Inovasi Foundry Pintar Mengubah Mesin Pembinaan Pengeluaran Casting

Integrasi sistem automasi dan perbendaharaan pintar untuk kualiti yang konsisten

Kilang pengecoran hari ini semakin baik dalam menghasilkan corak yang konsisten untuk peralatan pembinaan berkat semua automasi yang mereka tambahkan kepada proses mereka. Sistem kawalan kualiti yang dikuasakan oleh kecerdasan buatan dapat mengesan kelemahan yang sangat kecil yang sebaliknya tidak dapat diperhatikan, yang bermaksud lebih sedikit bahagian rosak akhirnya dibuang. Menurut laporan industri baru-baru ini dari 2025, sistem pintar ini mengurangkan sisa sekitar 22 peratus berbanding pemeriksaan visual lama. Kilang pengecoran juga menggunakan sensor yang disambungkan ke internet untuk memantau lebih daripada 140 faktor yang berbeza semasa pengeluaran. Pemantauan masa nyata ini membantu mengekalkan suhu yang tepat apabila logam cair dituangkan dan memastikan penyejukan yang betul, menghasilkan corak yang lebih kuat, lebih boleh dipercayai yang memenuhi piawaian industri yang ketat.

pencetakan pasir 3D untuk komponen industri yang rumit dan tersuai

Pengeluaran aditif merevolusikan pengeluaran acuan. Pencetakan pasir 3D membolehkan geometri yang rumitseperti saluran penyejukan dalaman dalam corak hidraulikyang tidak dapat dicapai dengan pembuatan corak konvensional, sambil mengurangkan masa lead sebanyak 4060%.

Perisian simulasi dan pemodelan untuk mengurangkan kecacatan dalam corak

Teknologi kembar digital meramalkan tingkah laku pengeras dan kepekatan tekanan semasa pengecoran. Analisis unsur terhingga (FEA) mengoptimumkan pengedaran ketebalan dinding, meminimumkan keporosan dalam sendi beban kritikal dan meningkatkan kebolehpercayaan jangka panjang.

Mengimbangi automasi dengan tenaga kerja mahir dalam operasi pengecoran moden

Sistem robot kini menangani tugas berulang seperti penetapan teras dan penamat permukaan, sementara ahli logam yang berpengalaman memberi tumpuan kepada pembangunan aloi dan penyelesaian masalah proses. Sinergi ini meningkatkan keberkesanan keseluruhan peralatan (OEE) sebanyak 18% di kemudahan canggih.

Tren masa depan dalam pendigitalan dan pembuatan mampan untuk corak logam

Industri ini menggunakan sistem gelung tertutup yang mengitar semula 92% bahan acuan pasir. Pengesanan berasaskan blockchain memastikan sumber bahan mentah yang bertanggungjawab, dan relau pencairan hidrogen menunjukkan potensi untuk mengurangkan pelepasan CO2 sebanyak 65% berbanding unit yang didorong oleh coke.

Komponen Perindustrian Custom: Memenuhi Permintaan OEM dalam Aplikasi Pembinaan Khas

Pengelasan Mesin Pembinaan Casting untuk jenis peralatan tertentu

Pembinaan hari ini memerlukan bahagian cor yang dibuat khusus untuk cara mesin sebenarnya bekerja di tapak. Ambil buldozer sebagai contoh bingkai rel mereka memerlukan kekuatan torsi yang serius untuk menangani medan kasar tanpa memutar. Papan putar kren berbeza mereka mesti mempunyai antara muka gear yang tepat supaya semuanya berputar lancar apabila mengangkat beban berat. Penyemaian menangani cabaran ini dengan beberapa cara. Mereka mengubah campuran logam, mengubah ketebalan dinding, dan menyesuaikan di mana penguatan pergi berdasarkan apa yang diperlukan setiap peralatan. Kajian kes yang baik datang dari gulung getaran. Mesin ini bergantung pada komponen yang diperbuat daripada besi ductile aloi nikel kerana bahan biasa hanya tidak dapat menahan kitaran tekanan berterusan bahagian-bahagian ini menghadapi, kadang-kadang lebih daripada 60 MPa menurut penemuan industri baru-baru ini.

Pengeboran Kejuruteraan yang Tepat untuk Memenuhi Spesifikasi OEM yang ketat

Kebanyakan pengeluar peralatan asal menegaskan untuk mengekalkan toleransi dimensi ketat sekitar ± 0.2 mm apabila ia datang kepada komponen beban penting yang terdapat dalam perkara seperti sendi pivot penggali. Untuk memeriksa apa yang berlaku di dalam bahagian ini, CT scan canggih telah menjadi amalan standard. Sementara itu sistem penggilingan robot boleh mendapatkan kemasan permukaan di bawah 3.2 mikron Ra yang membuat semua perbezaan apabila bahagian-bahagian ini perlu berfungsi dengan lancar dengan sistem hidraulik menolak tekanan lebih daripada 350 bar. Reka bentuk acuan modular terbaru juga mengubah permainan. Mereka membolehkan untuk menghasilkan kumpulan kecil corak khusus dengan kos yang munasabah. Ini sangat berguna untuk membuat prototaip sekop perlombongan khusus atau bahagian yang diperlukan untuk mesin penggerudi terowong di mana kuantiti tidak selalu menjadi kebimbangan utama.

Bahagian Soalan Lazim

Apakah corak mesin pembinaan?

Pengeboran mesin pembinaan adalah komponen penting yang digunakan dalam peralatan berat seperti penggali dan buldozer. Mereka menukar tenaga enjin menjadi pergerakan yang terkawal, memastikan kebolehpercayaan peralatan dan operasi yang tepat.

Bagaimana reka bentuk pengecoran canggih meningkatkan keupayaan beban?

Reka bentuk pengecoran canggih mengedarkan tekanan operasi di seluruh profil geometri, membolehkan mereka menahan beban 800+ MPa dan menyokong operasi mesin berat tanpa deformasi.

Apakah faedah menggunakan aloi aluminium dan magnesium?

Menggunakan aloi aluminium dan magnesium dalam corak jentera pembinaan menawarkan pengurangan berat yang ketara, peningkatan daya tarikan, ketahanan struktur, dan pengurusan kakisan yang lebih baik.

Bagaimana inovasi pengecoran pintar meningkatkan kualiti pengecoran?

Inovasi pengecoran pintar menggunakan automasi, kawalan kualiti bertenaga AI, dan pemantauan masa nyata untuk menghasilkan corak yang lebih kuat dan boleh dipercayai yang memenuhi piawaian industri yang ketat.

Jadual Kandungan

- Peranan Kritikal Casting Mesin Pembinaan dalam Aplikasi Tugas Berat

-

Precision Die Casting: Menyediakan Kekuatan dan Konsistensi dalam Casting Mesin Pembinaan

- Bagaimana Pengeboran Die Precision Meningkatkan Integriti Struktural Pengeboran Mesin Pembinaan

- Tekanan Tinggi vs. Graviti Die Casting: Memilih Kaedah yang Tepat untuk Ketahanan

- Kajian Kes: Peningkatan Prestasi di Komponen Excavator Menggunakan Casting Die Advanced

- Kemajuan dalam ketepatan dimensi dan kemasan permukaan untuk kebolehpercayaan industri

- Bahan Lanjutan: Alloy Aluminium dan Magnesium dalam Pengeboran Berprestasi Tinggi

-

Inovasi Foundry Pintar Mengubah Mesin Pembinaan Pengeluaran Casting

- Integrasi sistem automasi dan perbendaharaan pintar untuk kualiti yang konsisten

- pencetakan pasir 3D untuk komponen industri yang rumit dan tersuai

- Perisian simulasi dan pemodelan untuk mengurangkan kecacatan dalam corak

- Mengimbangi automasi dengan tenaga kerja mahir dalam operasi pengecoran moden

- Tren masa depan dalam pendigitalan dan pembuatan mampan untuk corak logam

- Komponen Perindustrian Custom: Memenuhi Permintaan OEM dalam Aplikasi Pembinaan Khas

- Bahagian Soalan Lazim