El papel crítico de las piezas fundidas de maquinaria de construcción en aplicaciones de trabajo pesado

Definición de las piezas fundidas de maquinaria de construcción y sus funciones principales

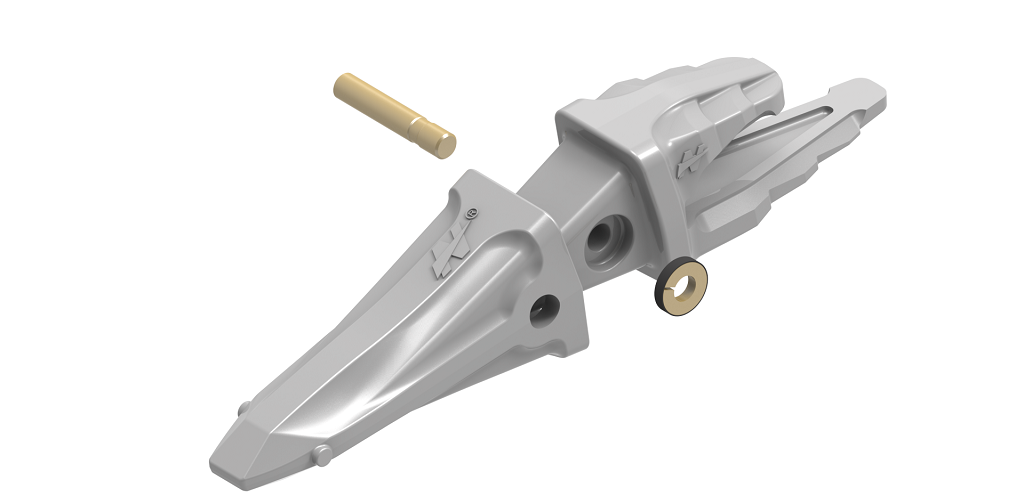

Las piezas fundidas utilizadas en las máquinas de construcción son básicamente las que mantienen unidas las excavadoras, excavadoras y todo tipo de equipos pesados. Están diseñados para tomar esa fuerza bruta de los motores y convertirla en movimiento controlado en los sitios de trabajo. En operaciones mineras reales o grandes proyectos de infraestructura, estas partes manejan tensiones de más de 500 toneladas y aún así mantienen todo alineado dentro de una tolerancia de aproximadamente un cuarto de milímetro. Un análisis reciente del rendimiento de los equipos en 2023 mostró algo interesante específicamente para los operadores de canteras. Cuando se cambió a piezas fundidas de mejor calidad en lugar de depender de piezas soldadas, las averías disminuyeron casi un 40%. Ese tipo de fiabilidad hace una gran diferencia cuando el tiempo de inactividad cuesta dinero y la seguridad siempre es una preocupación.

Capacidad de carga superior en entornos de ingeniería exigentes

Los diseños avanzados de fundición distribuyen las tensiones de funcionamiento a través de perfiles geométricos capaces de soportar cargas de más de 800 MPaequivalentes a soportar nueve camiones volquete completamente cargados en un solo punto de giro. Esta resistencia es esencial en los anillos giratorios de grúa de rasca, donde las piezas fundidas soportan cambios bruscos de dirección mientras manejan capacidades de elevación de 2.500 toneladas sin deformación.

Prolongada longevidad operativa en condiciones de uso industrial continuo

Las formulaciones de aleaciones de alto grado permiten que las piezas fundidas de maquinaria de construcción alcancen más de 25.000 horas de servicio en los manipuladores de carga portuaria a través de tres innovaciones clave:

- Refinamiento de la microestructura, que aumenta la resistencia al desgaste en un 55%

- Patrones estratégicos de costilla que reducen la deformación térmica

- Revestimientos resistentes a la corrosión con una duración de 8 a 10 años en el medio marino

Estos avances resultan en un 29% menor de los costes de mantenimiento durante toda la vida útil de las plantas de asfalto en comparación con los componentes forjados tradicionales, según análisis metalúrgicos de 2024.

El moldeado por inyección de precisión: proporciona resistencia y consistencia en moldeados de maquinaria de construcción

Cómo la fundición por inyección de precisión mejora la integridad estructural de las piezas fundidas de maquinaria de construcción

En la fundición por presión de precisión, el metal fundido se inyecta a alta presión en moldes de acero que pueden reutilizarse muchas veces. Esto crea piezas que son mucho más densas con muchos menos defectos internos en comparación con lo que vemos en las técnicas de fabricación más antiguas. El proceso permite paredes tan delgadas como 1,5 milímetros pero aún mantiene una estructura de grano consistente en todo. Esto es muy importante cuando se hacen cosas como válvulas hidráulicas o accesorios de la barra que tienen que manejar ciclos de estrés repetidos día tras día. Investigaciones recientes de 2023 mostraron algo interesante también: las piezas fabricadas mediante fundición a presión duraron en realidad alrededor de un 18 por ciento más antes de mostrar signos de desgaste cuando se probaron bajo cargas equivalentes a 50 toneladas. Ese tipo de durabilidad hace toda la diferencia en aplicaciones del mundo real donde la falla del equipo no es una opción.

El moldeado por presión alta o por gravedad: elegir el método adecuado para su durabilidad

| El factor | Moldeo por inyección de alta presión | Gravity die casting |

|---|---|---|

| Velocidad de producción | 80100 ciclos/hora | 2030 ciclos/hora |

| Espesor de la pared | de una longitud de 0,6 mm | 3 50 mm |

| Rugosidad de la superficie | Ra 1,6 3,2 μm | Ra 6,312,5 μm |

La fundición a presión dominante domina la producción de componentes complejos y de paredes delgadas como las carcasas de las cajas de engranajes, ofreciendo una consistencia dimensional del 99,2% entre lotes. La fundición por gravedad sigue siendo ideal para piezas de sección gruesa como núcleos de contrapeso, donde la solidificación controlada evita defectos de contracción.

Estudio de caso: Mejora del rendimiento de los componentes de las excavadoras mediante fundición avanzada a presión

Un OEM líder rediseñó su carcasa de rodamiento de excavadora con el uso de fundición por inyección de alta presión asistida por vacío, reduciendo el peso de la pieza en un 23% mientras aumentaba la capacidad máxima de carga radial a 19.500 kgf. La precisión de la forma de red eliminó el 87% de las operaciones de mecanizado post- fundición, reduciendo los costos de producción en $ 41 por unidad.

Avances en la precisión dimensional y el acabado de la superficie para la confiabilidad industrial

Cuando las matrices de mecanizado CNC modernas trabajan junto con el monitoreo térmico en tiempo real, pueden alcanzar tolerancias posicionales de alrededor de +/- 0,05 mm en esas piezas de grúa de 1 metro. Los nuevos sistemas de control de disparos también han reducido la porosidad de la superficie, lo que la reduce a menos del 0,1% en volumen, por lo que no necesitamos ningún acabado adicional antes de aplicar la capa de polvo. Mirando lo que está sucediendo en el campo desde 2022 hasta 2024, los fabricantes están viendo alrededor de un 40% menos de problemas con fallas de desgaste temprano en esas juntas de carga articuladas. Tiene sentido cuando piensas en lo mucho mejor que los materiales aguantan bajo estrés ahora.

Materiales avanzados: aleaciones de aluminio y magnesio en piezas fundidas de alto rendimiento

Ventajas de las aleaciones de aluminio y magnesio ligeros en piezas fundidas de maquinaria de construcción

Las aleaciones de aluminio y magnesio están transformando las piezas fundidas de maquinaria de construcción al combinar resistencia con reducciones significativas de peso. Los componentes fabricados con estos materiales son: 3445% más ligero el valor de las emisiones de CO2 de los reactores de acero es el valor de las emisiones de CO2 de los reactores de acero. Los principales beneficios incluyen:

- Maniobrabilidad mejorada : La reducción de la masa mejora los tiempos de respuesta en las tareas de elevación y excavación

- Resiliencia estructural : Las aleaciones de aluminio fundido a presión como el A380 soportan fuerzas de impacto de hasta 750 MPa en montajes de palas de excavadoras

- Manejo de la corrosión : Las aleaciones de magnesio con recubrimientos patentados muestran un 98% menos de abolladuras en ambientes de agua salada en comparación con las variantes sin recubrimiento

Selección de materiales para la resistencia a la corrosión y la estabilidad térmica

Las piezas fundidas de maquinaria de construcción requieren aleaciones diseñadas para condiciones extremas. Las mezclas de aluminio y silicio como 356-T6 mantienen la estabilidad dimensional a temperaturas sostenidas de hasta 315 °C, lo que las hace ideales para componentes adyacentes al motor. Los avances recientes en las aleaciones de magnesio-aluminio-zinco (serie AZ) ofrecen:

- progresividad de la corrosión más lenta del 9,2% en ambientes de suelo ácido frente a los aceros de carbono estándar

- disposición de calor 18% más rápida en las carcasas de los sistemas hidráulicos debido a una mejor conductividad térmica

- Compatibilidad galvánica con elementos de fijación de acero mediante tratamientos superficiales avanzados

Impacto en la eficiencia del combustible, la movilidad y el rendimiento general de la máquina

La adopción de aleaciones de aluminio y magnesio genera beneficios medibles en las principales métricas operativas:

| Factor de rendimiento | Beneficio del aluminio | Beneficios del magnesio |

|---|---|---|

| Consumo de Combustible | reducción del 1215% en grúas de rastrillo | mejora del 19% en las trituradoras móviles |

| Intervalos de mantenimiento | ciclos de servicio 23% más largos (brazos de oscilación de la excavadora) | 31% de desgaste reducido de los rodamientos (cargadores de ruedas) |

| Movilidad en el lugar de trabajo | posicionamiento 8% más rápido en espacios reducidos | capacidad de carga útil 14% mayor sin compromiso estructural |

Estas innovaciones materiales permiten a los fabricantes cumplir con las normas de emisiones al tiempo que mejoran la eficiencia operativa, una ventaja decisiva en mercados industriales competitivos.

Innovaciones de fundición inteligente que transforman la producción de maquinaria de construcción

Integración de sistemas de automatización y fundición inteligente para una calidad constante

Las fundiciones de hoy están mejorando mucho en la producción de piezas fundidas consistentes para equipos de construcción gracias a toda la automatización que han añadido a sus procesos. Los sistemas de control de calidad impulsados por inteligencia artificial pueden detectar defectos realmente pequeños que de otro modo pasarían desapercibidos, lo que significa que menos piezas defectuosas terminan siendo desechadas. Según un reciente informe de la industria de 2025, estos sistemas inteligentes reducen el desperdicio en alrededor de un 22 por ciento en comparación con los controles visuales anticuados. Las fundiciones también utilizan sensores conectados a Internet para controlar más de 140 factores diferentes durante la producción. Este monitoreo en tiempo real ayuda a mantener la temperatura correcta cuando se vierte el metal fundido y asegura un enfriamiento adecuado, lo que resulta en piezas fundidas más fuertes y confiables que cumplen con estrictos estándares de la industria.

impresión 3D de arena para componentes industriales complejos y personalizados

La fabricación aditiva está revolucionando la producción de moldes. La impresión en arena 3D permite geometrías complejas, como los canales de enfriamiento interno en piezas fundidas hidráulicas, que la fabricación de patrones convencionales no puede lograr, al tiempo que reduce los tiempos de entrega en un 40-60%.

Software de simulación y modelado para reducir los defectos en piezas fundidas

La tecnología digital gemela predice el comportamiento de solidificación y las concentraciones de estrés durante la fundición. El análisis de elementos finitos (FEA) optimiza la distribución del espesor de la pared, minimizando la porosidad en las articulaciones críticas de carga y mejorando la fiabilidad a largo plazo.

Equilibrar la automatización con mano de obra cualificada en las operaciones de fundición modernas

Los sistemas robóticos ahora manejan tareas repetitivas como el ajuste del núcleo y el acabado de la superficie, mientras que los metalúrgicos experimentados se centran en el desarrollo de aleaciones y la resolución de problemas de procesos. Esta sinergia aumenta la eficacia general del equipo (OEE) en un 18% en las instalaciones avanzadas.

Tendencias futuras en materia de digitalización y fabricación sostenible de piezas fundidas de metal

La industria está adoptando sistemas de circuito cerrado que reciclan el 92% de los materiales de moho de arena. La trazabilidad basada en la cadena de bloques garantiza un abastecimiento responsable de metales crudos, y los hornos de fusión alimentados con hidrógeno demuestran un potencial para reducir las emisiones de CO2 en un 65% en comparación con las unidades de coque.

Componentes industriales personalizados: satisfacer las demandas de OEM en aplicaciones de construcción especializadas

Fabricación de máquinas de construcción

La construcción de hoy requiere piezas fundidas hechas específicamente para cómo funcionan las máquinas en el sitio. Tomemos las excavadoras por ejemplo sus marcos de vía necesitan una fuerte fuerza de torsión para manejar terrenos accidentados sin torcerse. Los giroscopio de grúa son diferentes deben tener las mismas interfaces de engranajes para que todo gire sin problemas al levantar cargas pesadas. Las fundiciones abordan este reto de varias maneras. Modifican las mezclas metálicas, cambian el grosor de las paredes y ajustan el lugar de los refuerzos según lo que requiere cada pieza de equipo. Un buen caso de estudio proviene de los rodillos vibratorios. Estas máquinas dependen de componentes fabricados con hierro dúctil de aleación de níquel porque los materiales normales no pueden soportar los ciclos de presión constante a los que se enfrentan estas piezas, a veces más de 60 MPa según los hallazgos recientes de la industria.

Fundidos de ingeniería de precisión para cumplir con las estrictas especificaciones OEM

La mayoría de los fabricantes de equipos originales insisten en mantener tolerancias dimensionales cercanas a ± 0,2 mm cuando se trata de los componentes de carga importantes que se encuentran en cosas como las juntas de pivote de la excavadora. Para comprobar lo que está pasando dentro de estas partes, la tomografía computarizada avanzada se ha convertido en una práctica estándar. Mientras tanto, los sistemas de rectificación robóticos pueden obtener acabados superficiales por debajo de 3,2 micrones Ra lo que hace toda la diferencia cuando estas piezas necesitan funcionar sin problemas con sistemas hidráulicos que presionan más de 350 bares. Los últimos diseños de moldes modulares también están cambiando el juego. Permiten producir lotes más pequeños de piezas de fundición a medida a un coste razonable. Esto es particularmente útil para hacer prototipos de palas mineras especializadas o piezas necesarias para máquinas de perforación de túneles donde la cantidad no siempre es la principal preocupación.

Sección de Preguntas Frecuentes

¿Qué son las piezas fundidas de maquinaria de construcción?

Las piezas fundidas de las máquinas de construcción son componentes críticos utilizados en equipos pesados como excavadoras y excavadoras. Convierten la fuerza del motor en movimiento controlado, asegurando la fiabilidad del equipo y el funcionamiento preciso.

¿Cómo mejoran los diseños avanzados de las fundiciones la capacidad de carga?

Los diseños avanzados de fundición distribuyen las tensiones de operación a través de perfiles geométricos, lo que les permite soportar cargas de más de 800 MPa y soportar operaciones de maquinaria pesada sin deformación.

¿Cuáles son las ventajas de utilizar aleaciones de aluminio y magnesio?

El uso de aleaciones de aluminio y magnesio en piezas fundidas de maquinaria de construcción ofrece reducciones significativas de peso, mayor maniobrabilidad, resistencia estructural y mejor manejo de la corrosión.

¿Cómo mejoran las innovaciones de fundición inteligentes la calidad de la fundición?

Las innovaciones de fundición inteligentes utilizan automatización, control de calidad impulsado por IA y monitoreo en tiempo real para producir piezas fundidas más fuertes y confiables que cumplan con estándares estrictos de la industria.

Tabla de Contenido

- El papel crítico de las piezas fundidas de maquinaria de construcción en aplicaciones de trabajo pesado

-

El moldeado por inyección de precisión: proporciona resistencia y consistencia en moldeados de maquinaria de construcción

- Cómo la fundición por inyección de precisión mejora la integridad estructural de las piezas fundidas de maquinaria de construcción

- El moldeado por presión alta o por gravedad: elegir el método adecuado para su durabilidad

- Estudio de caso: Mejora del rendimiento de los componentes de las excavadoras mediante fundición avanzada a presión

- Avances en la precisión dimensional y el acabado de la superficie para la confiabilidad industrial

- Materiales avanzados: aleaciones de aluminio y magnesio en piezas fundidas de alto rendimiento

-

Innovaciones de fundición inteligente que transforman la producción de maquinaria de construcción

- Integración de sistemas de automatización y fundición inteligente para una calidad constante

- impresión 3D de arena para componentes industriales complejos y personalizados

- Software de simulación y modelado para reducir los defectos en piezas fundidas

- Equilibrar la automatización con mano de obra cualificada en las operaciones de fundición modernas

- Tendencias futuras en materia de digitalización y fabricación sostenible de piezas fundidas de metal

- Componentes industriales personalizados: satisfacer las demandas de OEM en aplicaciones de construcción especializadas

- Sección de Preguntas Frecuentes