De kritieke rol van gietstukken voor bouwmachines in zware toepassingen

Definitie van gietstukken van bouwmachines en hun kernfuncties

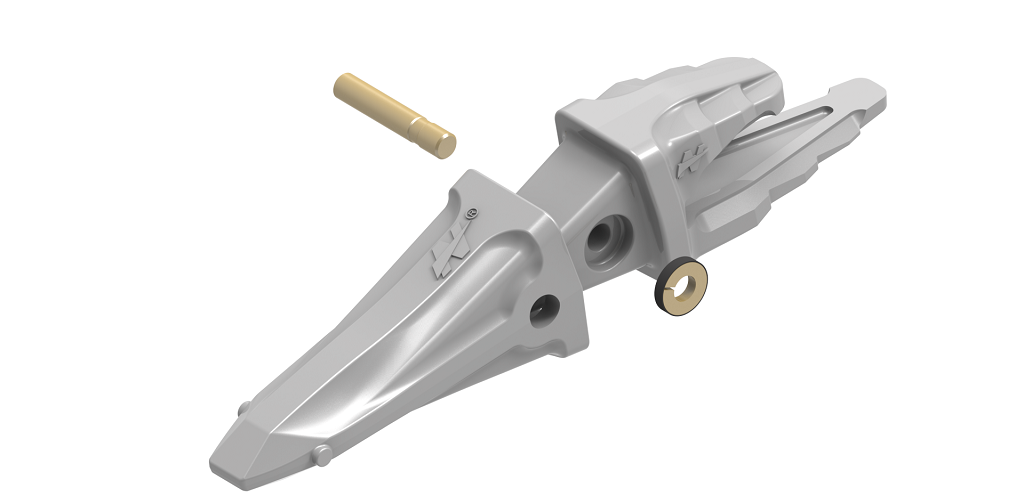

De gietstukken die in bouwmachines worden gebruikt, zijn in wezen de splijtstukken die graafmachines, bulldozers en allerlei zware apparatuur bij elkaar houden. Ze zijn ontworpen om die brute kracht van de motoren te nemen en om te zetten in gecontroleerde beweging over werkplekken. Bij mijnbouwwerkzaamheden of grote infrastructuurprojecten kunnen deze onderdelen wel 500 ton druk aan, maar toch houden ze alles op een afstand van ongeveer een kwart millimeter. Een recente blik op de prestaties van de apparatuur in 2023 toonde iets interessants aan, vooral voor de exploitanten van de steengroeve. Toen zij overstapten op gietstukken van betere kwaliteit in plaats van op gelaste onderdelen te vertrouwen, daalden de storingen met bijna 40%. Dat soort betrouwbaarheid maakt een enorm verschil als stilstand geld kost en veiligheid altijd een zorg is.

Superieure draagkracht in veeleisende technische omgevingen

Geavanceerde gietontwerpen verdelen de werkstress over geometrische profielen die bestand zijn tegen een belasting van meer dan 800 MPa, wat overeenkomt met het dragen van negen volledig geladen dumpers op één enkel draaipunt. Deze sterkte is essentieel in de draaikranen, waarbij gietstukken abrupte richtingsverschuivingen kunnen doorstaan terwijl ze zonder vervorming 2.500 ton hefvermogen verwerken.

Verlengde levensduur bij continu industriële gebruik

Met behulp van hoge kwaliteit legeringsformules kunnen gietstukken voor bouwmachines meer dan 25.000 diensturen bereiken in havenladingverwerkers door middel van drie belangrijke innovaties:

- Verfijning van de microstructuur, waardoor de slijtvastheid met 55% toeneemt

- Strategische ribbenpatronen die thermische warpage verminderen

- Corrosiebestendige coatings met een duur van 8 10 jaar in mariene omgevingen

Deze vooruitgang resulteert in 29% lagere onderhoudskosten voor asfaltinstallaties in vergelijking met traditionele gesmeed componenten, gebaseerd op metallurgische analyses van 2024.

Precisie-giet: kracht en consistentie in gietstukken voor bouwmachines

Hoe de precisie van de gietvorming de structurele integriteit van de gietvorming van bouwmachines verbetert

Bij precisie-gegooid wordt gesmolten metaal onder hoge druk in stalen malen geïnjecteerd die vele malen kunnen worden hergebruikt. Dit zorgt voor stukken die veel dichter zijn met veel minder interne defecten in vergelijking met wat we zien in oudere productietechnieken. Het proces maakt het mogelijk om muren zo dun als 1,5 millimeter te maken, maar behoudt toch een consistente korrelstructuur doorheen. Dit is erg belangrijk bij het maken van hydraulische kleppen of boem bevestigingen die dagelijks herhaalde spanningscycli moeten aanpakken. Recent onderzoek uit 2023 toonde ook iets interessants aan: onderdelen die door middel van gietgieten zijn gemaakt, hielden ongeveer 18 procent langer mee voordat ze slijtage tekenen vertoonden toen ze werden getest onder lasten die overeenstemden met 50 ton. Dat soort duurzaamheid maakt het verschil in echte toepassingen waar apparatuurfalen geen optie is.

Hoogdruk vs. zwaartekracht: de juiste methode kiezen voor duurzaamheid

| Factor | Hogedruk drukgieting | Gravity die casting |

|---|---|---|

| Productiesnelheid | 80100 cycli/uur | 2030 cycli/uur |

| Wanddikte | 0,613 mm | 350 mm |

| Oppervlakte ruwheid | Ra 1,6 3,2 μm | Ra 6,312,5 μm |

Hoogdrukgietdomineert de productie van complexe, dunwandige componenten zoals versnellingsbakbehuizingen, met een afmetingsconsistentie van 99,2% over batches. Gravity casting blijft ideaal voor delen met een dikke doorsnede, zoals tegengewichtkernen, waarbij gecontroleerde verharding krimpdefecten voorkomt.

Gevalsstudie: Verbetering van de prestaties van de componenten van graafmachines met behulp van geavanceerde gietvorming

Een toonaangevende OEM heeft zijn behuizing voor de graafmachine met vacuümgestuurd gietgietwerk met hoge druk opnieuw ontworpen, waardoor het onderdeelgewicht met 23% is verminderd en de maximale radiale draagcapaciteit is verhoogd tot 19.500 kgf. De nauwkeurigheid van de netvorming elimineerde 87% van de bewerkingen na het gieten, waardoor de productiekosten met $ 41 per eenheid werden verlaagd.

Vooruitgang in de dimensie nauwkeurigheid en oppervlakte afwerking voor industriële betrouwbaarheid

Wanneer moderne CNC-bewerkte matrijzen werken naast realtime thermische monitoring, kunnen ze positieel toleranties bereiken rond +/- 0,05 mm op die grote 1 meter kraanonderdelen. De nieuwere schotcontrolesystemen hebben ook de oppervlakteporositeit verminderd, waardoor het onder de 0,1% volume ligt, dus we hebben geen extra afwerking nodig voordat we poederlaag aanbrengen. Als je kijkt naar wat er gebeurt in het veld van 2022 tot 2024, zien fabrikanten ongeveer 40% minder problemen met vroeg slijtagefouten in die gewrichtsladers. Het is logisch als je bedenkt hoe veel beter de materialen nu onder druk kunnen.

Geavanceerde materialen: aluminium- en magnesiumlegeringen in gietstukken met hoge prestaties

Voordelen van lichtgewicht aluminium- en magnesiumlegeringen in gietstukken voor bouwmachines

Aluminium- en magnesiumlegeringen veranderen de gietstukken van bouwmachines door hun combinatie van sterkte en aanzienlijke gewichtsvermindering. De onderdelen van deze materialen zijn: 3445% lichter de Commissie heeft in haar advies van 15 juni 2014 de Commissie verzocht de volgende maatregelen te nemen: Belangrijkste voordelen zijn:

- Verbeterde manoeuvreerbaarheid : Verminderde massa verbetert reactietijden bij opheffing en graafwerkzaamheden

- Structurele veerkracht : Hoogdrukgecast aluminiumlegeringen zoals A380 kunnen slagkrachten van maximaal 750 MPa weerstaan bij buldozerbladen

- Korrosiebeheersing : Magnesiumlegeringen met een eigen coating vertonen 98% minder putjes in zoutwateromgevingen in vergelijking met niet-gecoate varianten

Materiaalkeuze voor corrosiebestendigheid en thermische stabiliteit

De gietstukken van bouwmachines vereisen legeringen die zijn ontworpen voor extreme omstandigheden. Aluminium-siliciummengsels zoals 356-T6 behouden dimensionale stabiliteit bij aanhoudende temperaturen tot 315 °C, waardoor ze ideaal zijn voor motor-naastliggende onderdelen. De recente vooruitgang in de legeringen magnesium-aluminium-zinc (AZ-serie) levert:

- 9,2% langzamere corrosie in zure bodemomgevingen ten opzichte van standaard koolstofstaal

- 18% snellere warmteafvoer in hydraulische behuizingen vanwege verbeterde warmtegeleidbaarheid

- Galvanische compatibiliteit met staalbindingsmiddelen door middel van geavanceerde oppervlaktebehandelingen

Invloed op brandstofdoeltreffendheid, mobiliteit en algemene machineprestaties

De invoering van aluminium- en magnesiumlegeringen zorgt voor meetbare winst op de volgende belangrijke operationele parameters:

| Prestatiefactor | Aluminiumvoordeel | Magnesiumvoordelen |

|---|---|---|

| Brandstofverbruik | 1215% vermindering van de gebruikte kraan | verbetering van 19% bij mobiele breekmachines |

| Onderhoudsintervallen | 23% langere servicecycli (schommelarmen van graafmachines) | 31% minder slijtage van lagers (wielladers) |

| Mobiliteit op de werkplek | 8% snellere positionering in beperkte ruimtes | 14% meer laadcapaciteit zonder structurele compromissen |

Deze belangrijke innovaties stellen fabrikanten in staat om aan de emissieregels te voldoen en tegelijkertijd de operationele efficiëntie te verbeteren.

Intelligente gieterijinnovaties die de productie van bouwmachines en gietstukken transformeren

Integratie van automatiserings- en slimme gieterijsystemen voor een consistente kwaliteit

De gieterijen van vandaag zijn veel beter in het produceren van consistente gietstukken voor bouwmachines dankzij de automatisering die ze hebben toegevoegd aan hun processen. De kwaliteitscontrolesystemen die worden aangedreven door kunstmatige intelligentie kunnen heel kleine gebreken detecteren die anders onopgemerkt zouden blijven, wat betekent dat minder defecte onderdelen worden gesloopt. Volgens een recent industrieverslag uit 2025 verminderen deze slimme systemen afval met ongeveer 22 procent in vergelijking met ouderwetse visuele controles. De gieterijen gebruiken ook sensoren die met internet verbonden zijn om meer dan 140 verschillende factoren tijdens de productie in de gaten te houden. Deze realtime-bewaking zorgt ervoor dat de juiste temperatuur behouden blijft wanneer gesmolten metaal wordt gegoten en zorgt voor een goede koeling, wat resulteert in sterkere, betrouwbaarder gietstukken die voldoen aan de strenge industriestandaarden.

3D-zandprinten voor complexe, op maat gemaakte industriële componenten

Additieve productie maakt een revolutie in de productie van schimmels. 3D-zandprinten maakt ingewikkelde geometrieën mogelijk, zoals interne koelkanalen in hydraulische gietstukken, die niet kunnen worden bereikt met conventionele patronen, terwijl de doorlooptijden met 40~60% worden verkort.

Simulatie- en modelleerssoftware om gebreken in gietstukken te verminderen

Digitale tweelingtechnologie voorspelt het verhardingsgedrag en de spanningsconcentraties tijdens het gieten. De analyse van eindige elementen (FEA) optimaliseert de wanddikteverdeling, vermindert de porositeit in kritieke dragende gewrichten en verbetert de betrouwbaarheid op lange termijn.

De balans tussen automatisering en geschoolde arbeid in moderne gieterijbedrijven

Robotsystemen verzorgen nu herhaaldelijke taken zoals het instellen van de kern en het afwerken van het oppervlak, terwijl ervaren metallurgisten zich richten op de ontwikkeling van legeringen en het oplossen van procesproblemen. Deze synergie verhoogt de totale uitrustingsdoeltreffendheid (OEE) met 18% in geavanceerde installaties.

Toekomstige trends in digitalisering en duurzame productie van metaalgieten

De industrie neemt gesloten-loop systemen aan die 92% van de zandvormmaterialen recyclen. De traceerbaarheid op basis van blockchain zorgt voor een verantwoorde inkoop van ruwe metalen en waterstof-aangedreven smeltovens tonen aan dat ze de CO2-uitstoot met 65% kunnen verminderen in vergelijking met coke-eenheden.

Custom industriële componenten: voldoen aan OEM-vragen in gespecialiseerde bouwtoepassingen

Tailoring van gietstukken voor bouwmachines voor specifieke soorten apparatuur

De bouw van vandaag vraagt om gietijdstukken die speciaal zijn gemaakt voor de werkwijze van machines op de bouwplaats. Neem bijvoorbeeld bulldozers. Hun spoorframe heeft een grote torsiestevigheid nodig om ruw terrein te kunnen aan zonder uit elkaar te draaien. De draaitafels van de kraan zijn anders. Ze moeten precies dezelfde versnellingsinterfaces hebben, zodat alles soepel draait bij het tillen van zware lasten. De gieterijen gaan op verschillende manieren op deze uitdaging in. Ze passen de metalen mengsels aan, veranderen de dikte van de muren en passen de plaats van de versterkingen aan op basis van wat elk stuk van de apparatuur vereist. Een goede case study is de trillingsroller. Deze machines zijn gebaseerd op onderdelen van nikkelgelegeerd ductiel ijzer omdat gewone materialen de constante drukcyclussen die deze onderdelen ondergaan, soms meer dan 60 MPa, volgens recente bevindingen van de industrie, niet kunnen weerstaan.

Precieze gietstukken die voldoen aan de strenge specificaties van OEM

De meeste fabrikanten van originele apparatuur staan erop dat de afmetingstoleranties strak rond ± 0,2 mm blijven als het gaat om die belangrijke dragende componenten die voorkomen in dingen zoals de draaibank van een graafmachine. Om te controleren wat er in deze delen gebeurt, is geavanceerde CT-scan standaardpraktijk geworden. Ondertussen kunnen robot-schleefsystemen oppervlakteafwerkingen tot onder de 3,2 micron Ra krijgen, wat het verschil maakt als deze onderdelen soepel moeten werken met hydraulische systemen die druk boven de 350 bar drukken. De nieuwste modulaire vormontwerpen veranderen ook het spel. Zij maken het mogelijk om met redelijke kosten kleinere partijen op maat gemaakte gietstukken te produceren. Dit is vooral handig voor het maken van prototypes van gespecialiseerde mijnbouwpelden of onderdelen die nodig zijn voor tunnelboringsmachines waar kwantiteit niet altijd de belangrijkste zorg is.

FAQ Sectie

Wat zijn gietstukken voor bouwmachines?

De productie van de producten van de Unie is in de eerste plaats gebaseerd op de productie van de betrokken producten. Zij zetten de motorkracht om in gecontroleerde beweging, waardoor de betrouwbaarheid van de apparatuur en de nauwkeurige werking ervan worden gewaarborgd.

Hoe verbeteren geavanceerde gietontwerpen de draagkracht?

Geavanceerde gietontwerpen verdelen de werkstress over geometrische profielen, waardoor ze bestand zijn tegen belastingen van meer dan 800 MPa en zware machinewerkzaamheden zonder vervorming ondersteunen.

Wat zijn de voordelen van het gebruik van aluminium- en magnesiumlegeringen?

Het gebruik van aluminium- en magnesiumlegeringen in gietstukken voor bouwmachines zorgt voor aanzienlijke gewichtsreducties, verbeterde manoeuvreerbaarheid, structurele veerkracht en verbeterd corrosiebeheer.

Hoe verbeteren slimme gietbedrijfinovaties de gietkwaliteit?

Slimme gieterijinnovaties maken gebruik van automatisering, AI-gesteunde kwaliteitscontrole en realtime monitoring om sterkere, betrouwbaarder gietstukken te produceren die voldoen aan strenge industriestandaarden.

Inhoudsopgave

- De kritieke rol van gietstukken voor bouwmachines in zware toepassingen

-

Precisie-giet: kracht en consistentie in gietstukken voor bouwmachines

- Hoe de precisie van de gietvorming de structurele integriteit van de gietvorming van bouwmachines verbetert

- Hoogdruk vs. zwaartekracht: de juiste methode kiezen voor duurzaamheid

- Gevalsstudie: Verbetering van de prestaties van de componenten van graafmachines met behulp van geavanceerde gietvorming

- Vooruitgang in de dimensie nauwkeurigheid en oppervlakte afwerking voor industriële betrouwbaarheid

- Geavanceerde materialen: aluminium- en magnesiumlegeringen in gietstukken met hoge prestaties

-

Intelligente gieterijinnovaties die de productie van bouwmachines en gietstukken transformeren

- Integratie van automatiserings- en slimme gieterijsystemen voor een consistente kwaliteit

- 3D-zandprinten voor complexe, op maat gemaakte industriële componenten

- Simulatie- en modelleerssoftware om gebreken in gietstukken te verminderen

- De balans tussen automatisering en geschoolde arbeid in moderne gieterijbedrijven

- Toekomstige trends in digitalisering en duurzame productie van metaalgieten

- Custom industriële componenten: voldoen aan OEM-vragen in gespecialiseerde bouwtoepassingen

- FAQ Sectie